در حال حاضر، تولید هیدروژن با استفاده از الکترولیز آب به عنوان یک منبع پاک انرژی جایگاه ویژهای در استراتژیهای جهانی برای مقابله با تغییرات اقلیمی و کاهش انتشار گازهای گلخانهای به خود اختصاص داده است. فناوری الکترولیز آب با غشای تبادل یونی آنیونی (AEMWE) یکی از فناوریهای نوین در تولید هیدروژن سبز است که به دلیل مزایای قابل توجه خود، توجه بسیاری از محققان و صنایع را به خود جلب کرده است. این فناوری با ترکیب ویژگیهای مثبت الکترولیز قلیایی (AWE) و الکترولیز با غشای پروتونی (PEMWE)، راهکاری امیدوارکننده برای تولید هیدروژن با استفاده از منابع انرژی تجدیدپذیر ارائه میدهد. در این مقاله، به بررسی کلیات عملکرد این فناوری، مزایا، چالشها و چشماندازهای توسعه آن پرداخته میشود.

ساختار و عملکرد AEMWE

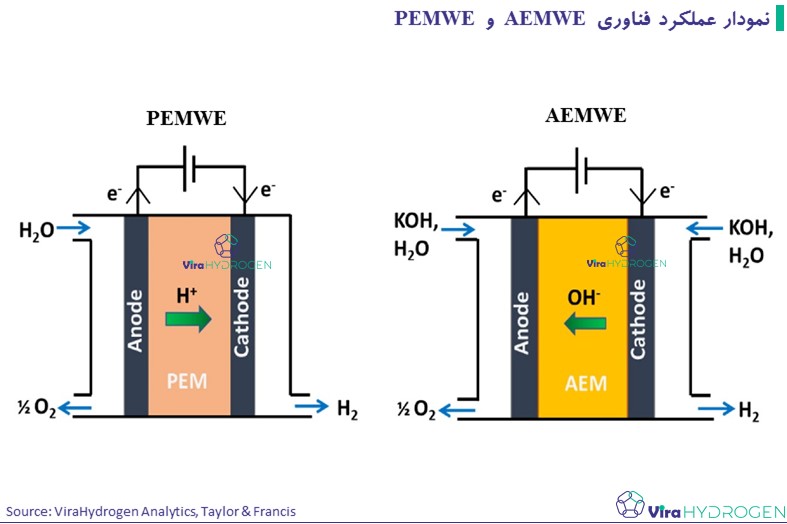

فناوریهای PEMWE و AEMWE هر دو مبتنی بر فرآیند الکترولیز آب خالص برای تولید هیدروژن طراحی شدهاند، اما با استفاده از غشاهای مختلف و در محیطهای الکترولیتی متفاوت عمل میکنند. در فناوری AEMWE از غشای تبادل یونی آنیونی (AEM) استفاده میشود که وظیفه انتقال یونهای هیدروکسید (OH⁻) از کاتد به آند را بر عهده دارد. این غشا در محیط قلیایی عمل میکند و الکترودها جریان الکتریسیته را به مولکولهای آب وارد میکنند تا آنها را به هیدروژن و اکسیژن تجزیه کنند. یکی از مزایای محیط قلیایی این فناوری، استفاده از مواد ارزانتری مانند نیکل و آهن به عنوان کاتالیست است که به کاهش هزینههای تولید منجر میشود. (برای مطالعه مقاله مروری بر فناوری الکترولیز آب با غشای تبادل پروتون اینجا کلیک کنید)

در مقابل، فناوری PEMWE از غشای تبادل پروتونی (PEM) بهره میبرد که انتقال یونهای پروتون (H⁺) از آند به کاتد را امکانپذیر میسازد. در این فرآیند، آب در آند به یونهای پروتون، الکترون و اکسیژن تجزیه میشود. پروتونها از طریق غشا به سمت کاتد حرکت میکنند و در آنجا با الکترونها ترکیب شده و هیدروژن تولید میکنند. به دلیل محیط اسیدی PEMWE، استفاده از فلزات گرانبهایی مانند پلاتین به عنوان کاتالیست ضروری است.

تفاوتهای کلیدی بین این دو فناوری شامل نوع یونهای منتقلشونده و محیط الکترولیتی آنهاست. در PEMWE، یونهای پروتون (H⁺) از آند به کاتد منتقل میشوند، در حالی که در AEMWE، یونهای هیدروکسید (OH⁻) از کاتد به آند حرکت میکنند. این تفاوت منجر به تغییرات اساسی در انتخاب مواد برای الکترودها و محیط الکترولیتی هر فناوری میشود. غشاهای PEM به دلیل محیط اسیدی، پایداری بیشتری در برابر خوردگی دارند، در حالی که غشاهای AEM در محیط قلیایی دچار تخریب میشوند و نیازمند توسعه مواد مقاومتری هستند. از نظر عملکرد، غشاهای PEM به دلیل هدایت یونی بالاتر، کارایی بهتری از خود نشان میدهند، در حالی که غشاهای AEM هنوز به سطح بهینه هدایت یونی نرسیدهاند، که میتواند تأثیر منفی بر بازده کلی سیستم داشته باشد.

در فناوری AEMWE، آب به عنوان خوراک وارد سلول الکترولیز میشود. در آند، واکنش اکسیداسیون اتفاق میافتد که در آن مولکولهای آب به گاز اکسیژن (O₂) و یونهای هیدروکسید تجزیه میشوند. یونهای هیدروکسید سپس از طریق غشای تبادل یونی به سمت کاتد حرکت میکنند. در کاتد، این یونها با الکترونها ترکیب شده و به هیدروژن (H₂) تبدیل میشوند.

الکترولیت در فناوری AEMWE شامل یک محیط قلیایی مانند پتاسیم هیدروکسید (KOH) است که به انتقال یونهای هیدروکسید (OH⁻) از کاتد به آند کمک میکند. این محیط همچنین امکان استفاده از کاتالیستهای ارزانتری مانند نیکل و آهن را فراهم میآورد که به کاهش هزینههای تولید منجر میشود.

در مقابل، فناوری PEMWE از غشای تبادل پروتونی (PEM) به عنوان الکترولیت استفاده میکند. این غشا پروتونها را از آند به کاتد منتقل میکند و نیازی به الکترولیت مایع ندارد. غشای پروتونی معمولاً از موادی مانند نفیون ساخته میشود که به دلیل هدایت بالای پروتون و مقاومت در برابر عبور گازها، کارایی بالایی دارد. محیط اسیدی در PEMWE باعث افزایش پایداری غشا میشود و استفاده از کاتالیستهای گرانبهایی مانند پلاتین و ایریدیوم را الزامی میکند.

به طور خلاصه، تفاوتهای اصلی این دو فناوری در نوع یونهای منتقلشونده و نوع الکترولیت است. در AEMWE، یونهای هیدروکسید (OH⁻) در محیط قلیایی به سمت کاتد حرکت میکنند، در حالی که در PEMWE، پروتونها (H⁺) از طریق غشای پروتونی منتقل میشوند. محیط قلیایی در AEMWE اجازه استفاده از کاتالیستهای ارزانتر را میدهد، در حالی که PEMWE به دلیل استفاده از فلزات گرانبها، هزینه بالاتری دارد.

واکنشهای شیمیایی اصلی به این شکل است:

در آند:

e-4 + 2H2O + O2 → OH-4

در کاتد:

OH-4 + 2H2 → e-4 + 4H2O

نتیجه نهایی این واکنشها، تجزیه آب به گازهای هیدروژن و اکسیژن است. غشا در این فرآیند نقش کلیدی ایفا میکند و به انتقال یونهای هیدروکسید کمک میکند، در حالی که مانع از ترکیب دوباره گازهای تولیدی میشود.

مزایای AEMWE

با اینکه فناوری AEMWE همچنان در حال توسعه است، اما مزایای چشمگیری دارد که میتواند در آینده منجر به گسترش استفاده از آن شود. یکی از مهمترین مزایای این فناوری، کاهش هزینهها به دلیل استفاده از مواد ارزانتر برای کاتالیستها و الکترودها است. برخلاف فناوری PEMWE که نیازمند استفاده از فلزات گرانبهایی مانند پلاتین و ایریدیوم است، در AEMWE از فلزات ارزانتری مانند نیکل، آهن، و کبالت استفاده میشود که این امر به طور قابلتوجهی هزینههای تولید هیدروژن را کاهش میدهد و امکان تولید آن را در مقیاسهای بزرگتر و با هزینه کمتر فراهم میکند.

علاوه بر این، AEMWE به جای استفاده از الکترولیتهای اسیدی یا قلیایی قوی، از آب خالص به عنوان خوراک استفاده میکند که خطرات خوردگی و آلودگی را به میزان زیادی کاهش داده و نیاز به نگهداری پیچیده سیستم را کم میکند، همچنین این ویژگی به پایداری زیستمحیطی کمک میکند.

محیط قلیایی که در AEMWE به کار گرفته میشود، باعث کاهش خوردگی قطعات سیستم میشود و امکان استفاده از مواد ارزانتر و مقاومتر به خوردگی را فراهم میآورد، در حالی که در PEMWE به دلیل محیط اسیدی، استفاده از مواد مقاوم به خوردگی ضروری است که بهطور طبیعی هزینههای تولید را افزایش میدهد. همچنین، به دلیل استفاده از محیط قلیایی و عدم نیاز به الکترولیتهای خطرناک ،AEMWE از نظر ایمنی نیز برتر است و خطرات ناشی از خوردگی و نشتی مواد شیمیایی را کاهش داده و به بهبود بهرهوری عملیاتی کمک میکند.

چالشهای AEMWE

فناوری AEMWE اگرچه هنوز در مراحل توسعه قرار دارد، اما پتانسیل زیادی برای تولید هیدروژن سبز در صنایع مختلف دارد. در حال حاضر، پروژههای تحقیقاتی و آزمایشی متعددی در سطح جهانی در حال انجام است و برخی شرکتها و موسسات تحقیقاتی در حال بررسی استفاده از این فناوری در تولید هیدروژن سبز برای صنایعی همچون پالایشگاهها، صنایع شیمیایی و حملونقل هیدروژنی هستند. به عنوان مثال، شرکتهای نوآوری مانند شرکت Enapter در آلمان از فناوری AEMWE برای تولید هیدروژن در مقیاسهای کوچک و متوسط بهره میبرند. همچنین، پروژههای تحقیقاتی تحت حمایت اتحادیه اروپا و کشورهای آسیایی در حال بررسی مقیاسپذیری این فناوری به منظور تولید هیدروژن از منابع انرژی تجدیدپذیر هستند.

با وجود مزایای مهم این فناوری، همچنان چالشهای فنی و عملی متعددی وجود دارد که باید برای دستیابی به تجاریسازی گسترده آن برطرف شوند. یکی از بزرگترین چالشها پایداری غشاهای تبادل یونی آنیونی است؛ این غشاها در معرض تخریب توسط یونهای هیدروکسید قرار میگیرند که منجر به کاهش عمر مفید آنها میشود. این موضوع نیاز به توسعه مواد پلیمری با پایداری بیشتر در محیطهای قلیایی را برجسته میکند، زیرا غشاهای موجود هنوز به سطح پایداری غشاهای مورد استفاده در فناوری PEMWE نرسیدهاند. علاوه بر این، هدایت یونی غشاهای AEM معمولاً کمتر از غشاهای PEM است، که این عامل میتواند باعث کاهش کارایی کلی سیستم شود و نیاز به تحقیقات بیشتر برای بهبود هدایت یونی این غشاها را افزایش دهد.

در عین حال، اگرچه AEMWE از کاتالیستهای ارزانتری استفاده میکند، اما عملکرد این کاتالیستها هنوز به اندازه کاتالیستهای گرانبها در PEMWE کارآمد نیست. از این رو، توسعه کاتالیستهای ارزان و با کارایی بالا یکی از حوزههای تحقیقاتی مهم برای بهبود عملکرد این فناوری محسوب میشود. علاوه بر این چالشها، محدودیتهای مقیاسپذیری نیز به عنوان یکی دیگر از موانع عمده تجاریسازی گسترده AEMWE شناخته میشود. این فناوری هنوز به طور گسترده در مقیاس صنعتی به کار گرفته نشده است و تولید هیدروژن در مقیاسهای بزرگتر با کارایی بالا و هزینه مناسب نیازمند بهبود زیرساختهای صنعتی و تحقیقات بیشتری است.

چشمانداز آینده

فناوری AEMWE با توجه به کاهش هزینهها، پتانسیل تولید هیدروژن سبز، و بهبود ایمنی و بهرهوری عملیاتی، میتواند در آینده به عنوان یکی از گزینههای کلیدی در تولید هیدروژن مطرح شود. با ادامه تحقیقات و توسعه در زمینه پایداری غشا، هدایت یونی و کاتالیستها، انتظار میرود که این فناوری به مرحله تجاریسازی گسترده برسد و جایگزین مناسبی برای PEMWE و AWE در بسیاری از کاربردهای صنعتی و تجدیدپذیر شود.