هیدروژن به عنوان یکی از مهمترین منابع انرژی پاک در دنیای کنونی، نقشی اساسی در تحولات صنعتی و گذار به انرژیهای پاک دارد. زنجیره ارزش هیدروژن پاک از چهار بخش اصلی تشکیل شده است: تولید، تبدیل، انتقال و ذخیرهسازی، و در نهایت مصرف نهایی. در حال حاضر، بخش عمدهای از تجارت هیدروژن بر پایه سوختهای فسیلی، محلی باقی مانده است، به طوری که حدود ۸۵ درصد از گاز هیدروژن مستقیماً در محل تولید و مصرف میشود. حتی در مواردی که هیدروژن به بازار عرضه میشود، به دلیل چالشها و هزینههای بالای لجستیک، معمولاً در فواصل طولانی حمل نمیگردد.

تحلیل پتانسیلهای جهانی هیدروژن در اقتصاد انرژیهای تجدیدپذیر

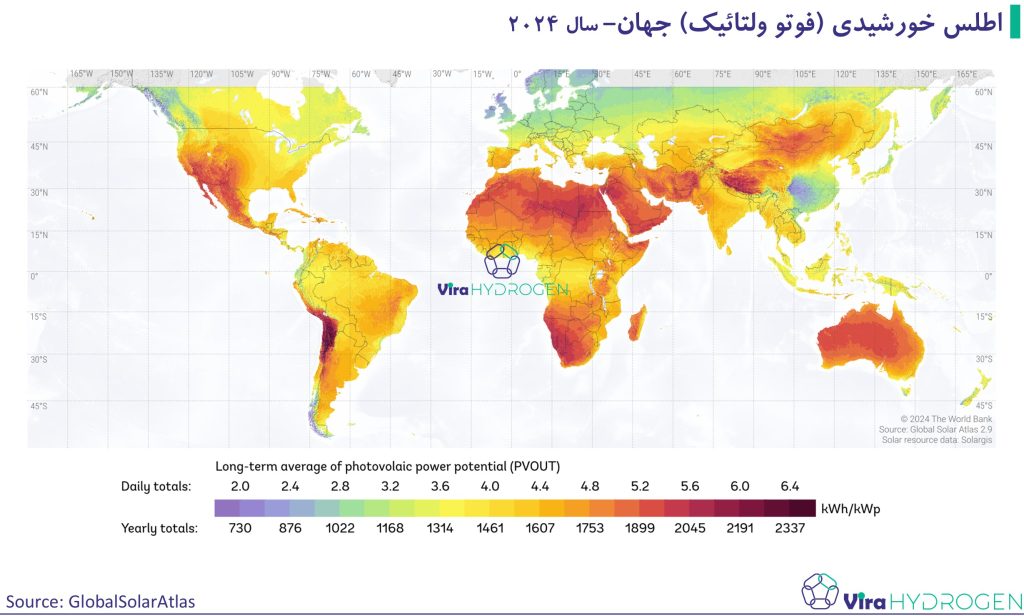

پتانسیلهای خورشیدی و انرژیهای تجدیدپذیر میتوانند به مرور زمان، هیدروژن را به یک کالای بینالمللی تبدیل کنند و مسیری برای انتقال انرژیهای پاک در قالب شیمیایی فراهم آورند. در حال حاضر، بخش اعظم هزینه تولید هیدروژن سبز به برق مصرفی مربوط میشود، به طوری که تولید هیدروژن ارزانتر در مناطقی امکانپذیر است که برق به بهای کمتری عرضه میشود. این مناطق شامل آفریقا، اقیانوسیه، خاورمیانه و بخشهایی از آمریکای جنوبی و شمالی هستند، در حالی که اروپا و شرق آسیا، که از نظر فناوری پیشرو هستند، به عنوان بازارهای اصلی مصرف شناخته میشوند. این روند میتواند به شکلگیری بازاری نوظهور برای هیدروژن تجدیدپذیر، مشابه بازارهای نفت یا گاز طبیعی مایع (LNG)، منجر شود.

شکل بالا، نقشه جهانی پتانسیل خورشیدی (فوتوولتائیک) را نمایش میدهد و نشاندهنده اهمیت قابل توجه مناطق آفریقا، خاورمیانه، اقیانوسیه و آمریکای جنوبی است. این مناطق به دلیل پتانسیل بالای انرژی خورشیدی، میتوانند به صادرکنندگان بالقوه این انرژی به شکل شیمیایی تبدیل شوند.

روشهای مختلف تولید هیدروژن

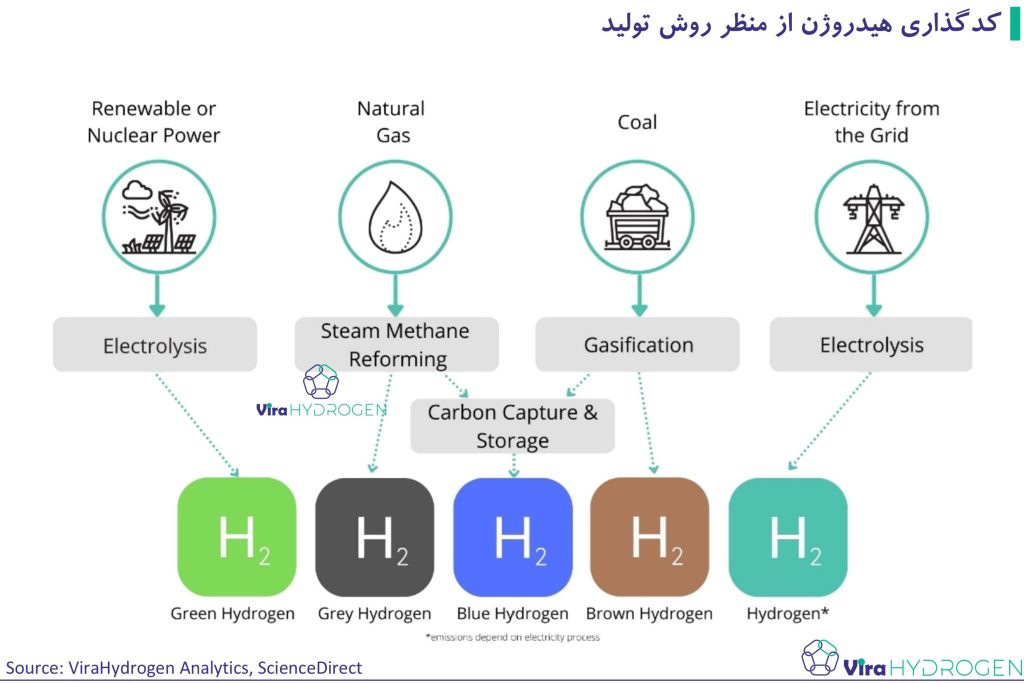

هیدروژن بسته به روش تولید، به دستههای مختلفی تقسیم میشود که هر کدام با رنگ و کدی خاص مشخص میشوند. این تقسیمبندیها به میزان پیشرفت فناوری در زنجیره ارزش هیدروژن و همسویی آنها با اهداف اقلیمی بستگی دارد. به عنوان نمونه:

- هیدروژن سیاه: از گازیسازی لیگنیت (نوعی زغال سنگ) تولید میشود.

- هیدروژن قهوهای: از گازیسازی زغال سنگ قهوهای به دست میآید.

- هیدروژن خاکستری: از فرآیند رفرمینگ گاز طبیعی تولید شده و با انتشار کربن دیاکسید همراه است.

- هیدروژن آبی: مشابه هیدروژن خاکستری است، اما انتشار کربن دیاکسید در این فرآیند کنترل و ذخیره میشود.

- هیدروژن فیروزهای: از پیرولیز متان به دست میآید که تنها هیدروژن و کربن جامد تولید میکند.

- هیدروژن صورتی: از الکترولیز آب با استفاده از برق تولید شده توسط نیروگاههای هستهای تولید میشود.

- هیدروژن زرد: از الکترولیز آب با برق مازاد تولید شده توسط نیروگاههای فسیلی در شبکه تولید میشود.

- هیدروژن سبز: از الکترولیز آب با استفاده از انرژیهای تجدیدپذیر مانند باد و خورشید تولید میگردد.

- هیدروژن پاک: این اصطلاح معمولاً به هیدروژن سبز و آبی اطلاق میشود، اگرچه در برخی طبقهبندیها هیدروژن صورتی و زرد نیز در این گروه قرار میگیرند.

در حال حاضر، تولید هیدروژن از منابع فسیلی شامل هیدروژن خاکستری، قهوهای و سیاه، بیشترین سهم جهانی را به خود اختصاص داده است و ۹۶٪ از تولید جهانی را تشکیل میدهد. سهم گاز طبیعی، نفت و زغالسنگ به ترتیب ۴۸٪، ۳۰٪ و ۱۸٪ از کل تولید هیدروژن است. این فرآیندها که عمدتاً بر پایه روشهای ترموشیمیایی مانند رفرمینگ گاز و گازیسازی هستند، به دلیل بلوغ فناوری و توان تولید در مقیاس تجاری، رایجترین روشهای موجود میباشند. در مقابل، روشهای تولید هیدروژن از منابع تجدیدپذیر، شامل فناوریهای مبتنی بر الکترولیز آب به کمک برق تجدیدپذیر و انرژی هستهای است. همچنین، روشهای حرارتی مانند خورشیدی حرارتی و زمینگرمایی اخیراً بیشتر مورد توجه قرار گرفتهاند.

فناوریهای تبدیل هیدروژن و حاملهای شیمیایی آن

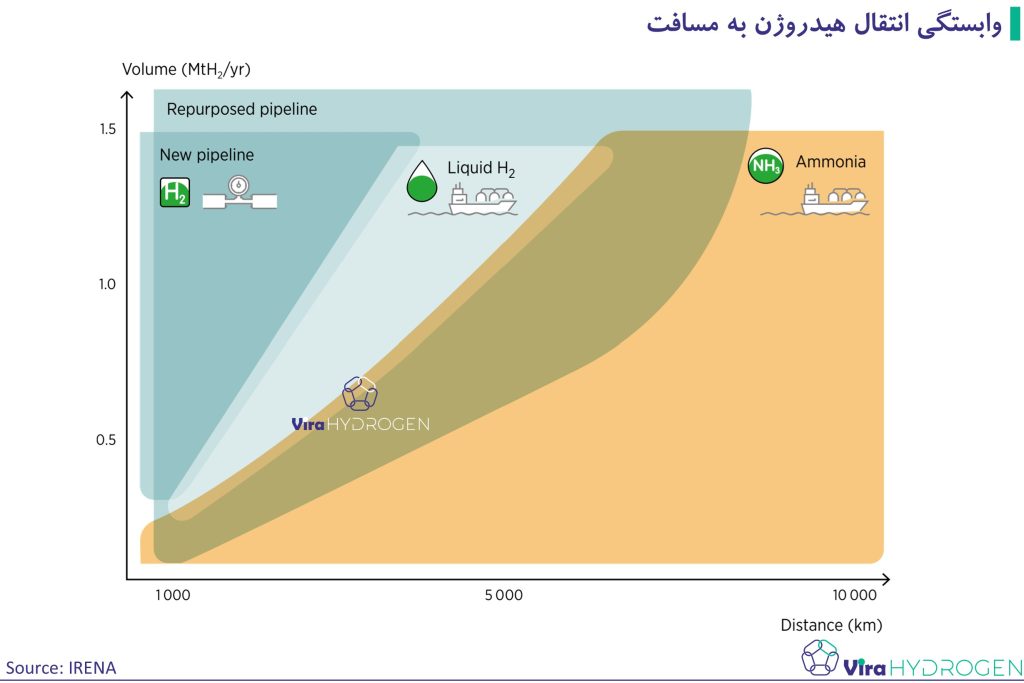

هیدروژن به عنوان سبکترین گاز در طبیعت، دارای ارزش حرارتی بالایی به ازای واحد جرم است، اما دانسیته پایین آن باعث میشود که ارزش حرارتی به ازای واحد حجم کمتر باشد. برای افزایش انرژی هیدروژن در واحد حجم، معمولاً از فشردهسازی (افزایش فشار در دمای ثابت) یا مایعسازی (کاهش دما در فشار ثابت) استفاده میشود، اما هر دوی این روشها نیازمند مصرف قابل توجه انرژی هستند. این چالش بهویژه در مواردی که هیدروژن قرار است از طریق مسیرهای دریایی منتقل شود، برجستهتر میشود. در چنین شرایطی، حاملهای شیمیایی هیدروژن که در دمای محیط به شکل مایع هستند و محدودیتهای ذخیرهسازی گاز هیدروژن را ندارند، از اهمیت ویژهای در زنجیره ارزش هیدروژن برخوردارند. آمونیاک و متانول از مهمترین این حاملها هستند که هیدروژن را بهصورت شیمیایی ذخیره میکنند و در زمان نیاز از طریق واکنشهای بازگشتپذیر آزاد مینمایند.

استراتژیهای انتقال و ذخیرهسازی هیدروژن در زنجیره ارزش

بیشتر پتانسیلهای تولید هیدروژن سبز با استفاده از انرژی خورشیدی در قارههای آمریکای جنوبی، آفریقا، اقیانوسیه و خاورمیانه یافت میشود، در حالی که بازارهای اصلی مصرف هیدروژن در اروپا و آسیای شرقی قرار دارند. به عنوان مثال، استرالیا با داشتن منابع غنی فسیلی (مانند زغالسنگ و گاز) و همچنین پتانسیل خورشیدی بالا، یک تولیدکننده بالقوه هیدروژن سبز محسوب میشود. در مقابل، ژاپن که یکی از اقتصادهای پیشرو و صاحب فناوریهای مربوط به انتقال و ذخیرهسازی هیدروژن است، به دلیل تعهدات اقلیمی و نیازهای انرژی، اما با محدودیتهای منابع داخلی، به دنبال تامین هیدروژن از منابع خارجی است. همکاری استرالیا و ژاپن در این زمینه نمونهای موفق از توسعه زنجیره ارزش هیدروژن و تقسیم ریسکهای سرمایهگذاری به شمار میآید. با توجه به فاصله زیاد میان این دو کشور، انتقال هیدروژن به شکل برق یا هر فرم دیگر ممکن نیست و انتقال از طریق حاملهای شیمیایی و مسیرهای دریایی ضروری است.

شکل بالا نشان میدهد که روشهای انتقال هیدروژن یا حاملهای هیدروژنی به مسافت بستگی دارد. برای مسافتهای کوتاه مانند انتقال بین دو کشور، استفاده از لولهها معمول است. برای مسافتهای متوسط، نظیر انتقال بین دو قاره نزدیک، هیدروژن به شکل مایع حمل میشود. اما در فواصل طولانیتر بین قارههای دور، استفاده از حاملهای هیدروژنی مانند آمونیاک یا متانول اولویت بیشتری دارد.

کاربردهای هیدروژن در نیروگاهها، ساختمانها، صنعت و حمل و نقل

حاملهای انرژی تجدیدپذیر به فرم شیمیایی، مانند هیدروژن، پتانسیل مشابهی با سوختهای فسیلی دارند و میتوانند در بخشهای مختلفی مورد استفاده قرار گیرند:

-

بخش نیروگاهی:

- تولید الکتریسیته در نیروگاههای حرارتی.

- ذخیرهسازی برق مازاد برای مدیریت نوسانات شبکه برق (PtX).

-

بخش ساختمان:

- تولید همزمان برق و حرارت از طریق پیل سوختی برای تامین روشنایی، گرمایش و سرمایش.

-

بخش صنعت:

- تامین حرارت مورد نیاز در فرآیندهای صنعتی.

- استفاده بهعنوان گاز احیاء در صنعت فولاد بهجای گاز طبیعی.

- به عنوان خوراک اولیه در صنایع شیمیایی، از جمله پتروشیمیها.

-

بخش حمل و نقل:

- استفاده در خودروهای الکتریکی (مخصوصاً خودروهای جادهای سبک).

- استفاده مستقیم در موتورهای احتراق داخلی برای حمل و نقل هوایی، دریایی، ریلی و جادهای سنگین.

هیدروژن در بخش ساختمان

استفاده از گرمای تلفشده تولید شده در فرآیند تولید برق برای گرمایش، میتواند بهرهوری انرژی را افزایش دهد. تولید همزمان برق و حرارت با سیستمهای کوچکتر، این امکان را برای خانوارها فراهم میکند. در حال حاضر، سیستمهای تولید همزمان مبتنی بر موتورهای احتراق داخلی در دسترس هستند، اما بازدهی بالایی ندارند. سیستمهای مبتنی بر پیل سوختی که بازدهی الکتریکی حدود ۴۲٪ دارند، حدود ۱۰٪ بیشتر از سیستمهای احتراق داخلی بهرهوری دارند. با این حال، هزینه بالای این سیستمها چالش اصلی آنهاست. هزینه یک سیستم تولید همزمان مبتنی بر موتور احتراق داخلی حدود ۲۲۰۰ دلار آمریکا بهازای هر کیلووات است، در حالی که هزینه سیستمهای پیل سوختی میتواند بیش از ۹۰۰۰ دلار برای بخش تجاری و تا ۱۸۰۰۰ دلار برای بخش خانگی برسد.

هیدروژن در بخش حمل و نقل

خودروهای پیل سوختی امروزی قادر به ذخیرهسازی هیدروژن تحت فشار ۷۰ مگاپاسکال هستند که باعث میشود با هر بار سوختگیری بتوانند مسافتی بین ۵۰۰ تا ۶۵۰ کیلومتر طی کنند. مصرف هیدروژن در این خودروها حدود ۱ کیلوگرم در هر ۱۰۰ کیلومتر است. زمان سوختگیری این خودروها نیز مشابه خودروهای بنزینی است، که این ویژگی میتواند آنها را به جایگزینی مناسب برای خودروهای متداول تبدیل کند، البته با انتشار کمتر کربن، مشروط بر اینکه هیدروژن از منابع پاک تولید شود.

هیدروژن در صنعت

در بخش صنعتی، انرژی مورد نیاز به دو شکل کلی تامین میشود: بار حرارتی و الکتریسیته، که هر دو وابسته به مصرف سوخت هستند. بخش صنعت بزرگترین مصرفکننده انرژی در جهان است و حدود ۲۰٪ از مصرف انرژی آن به الکتریسیته و ۴۵٪ به سوختهای فسیلی اختصاص دارد که عمدتاً در صنایعی مانند شیمیایی، پتروشیمی، فولاد و صنایع معدنی برای تولید حرارت استفاده میشود. با کاهش هزینههای برق تجدیدپذیر، صنایع مختلف میتوانند فرآیندهای مبتنی بر سوختهای فسیلی را به سمت انرژیهای تجدیدپذیر سوق دهند. طبق پیشبینیها، تا سال ۲۰۳۵ بیش از نیمی از تقاضای جهانی برق از طریق منابع تجدیدپذیر تامین خواهد شد که هزینه آن کمتر از برق تولید شده از سوختهای فسیلی خواهد بود. همچنین، حدود ۵۰٪ از مصرف سوخت در صنایع میتواند با برقیکردن فرآیندهای فعلی صرفهجویی شود.

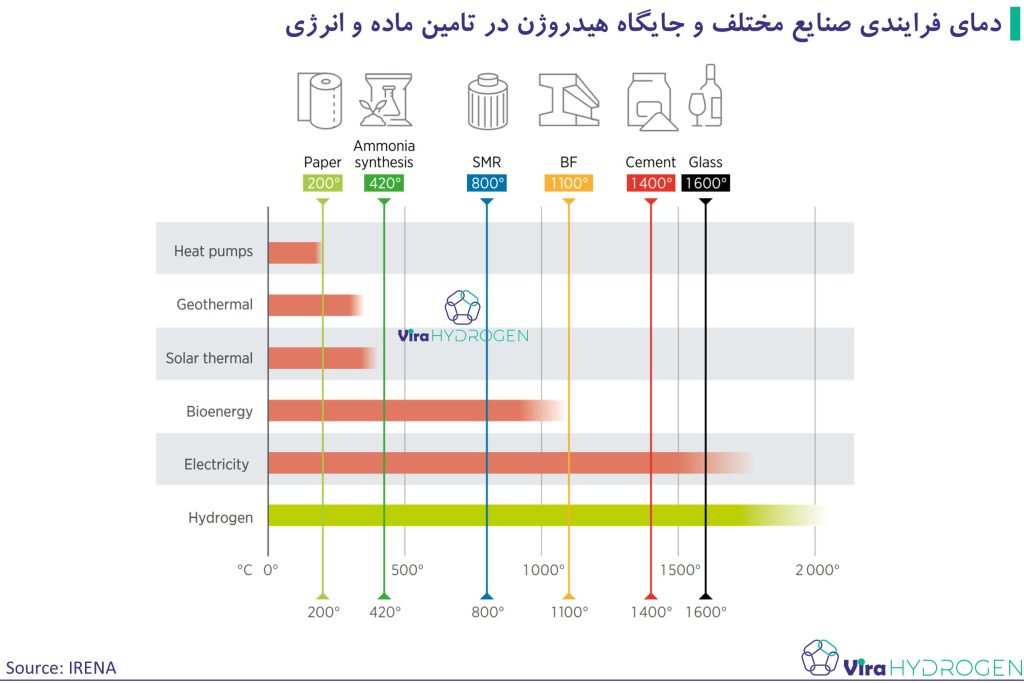

در صنایع انرژیبر، مصرف سوخت بسته به دمای فرآیند به چهار دسته تقسیم میشود:

- دمای بسیار بالا (بیش از ۱۰۰۰ درجه سانتیگراد): ۳۲٪

- دمای بالا (۴۰۰ تا ۱۰۰۰ درجه سانتیگراد): ۱۶٪

- دمای متوسط (۱۰۰ تا ۴۰۰ درجه سانتیگراد): ۱۸٪

- دمای پایین (کمتر از ۱۰۰ درجه سانتیگراد): ۱۵٪

- باقی مصرف (۱۹٪) در فرآیندهایی است که هنوز به طور دقیق تخمین زده نشده است.

اهمیت هیدروژن در تامین حرارت برای فرآیندهای صنعتی با دمای بالا به وضوح مشخص است و این نقش در آینده صنایع انرژیبر بیش از پیش برجسته خواهد شد.

هیدروژن در صنایع فولاد بهعنوان بخشی از گازهای جانبی طی فرآیندهای تولید کک، آهن و فولاد تولید میشود. این گاز بهطور عمده برای تامین نیازهای حرارتی در همان محل مصرف میگردد. در حال حاضر، ۷۱٪ از فولاد جهان با استفاده از کاهش سنگ آهن در کورههای بلند تولید میشود. در این فرآیند، از کک، زغالسنگ و/یا گاز طبیعی بهعنوان عوامل کاهنده استفاده میشود تا آهن خام تولید گردد. سپس این آهن خام در کورههای اکسیژن پایه با اکسیژن واکنش داده تا محتوای کربن اضافی آن حذف و فولاد مایع حاصل شود. در طول این فرآیندها، گازهای غنی از هیدروژن تولید میشوند که به عنوان محصولات جانبی در کورههای ککسازی، کورههای بلند و کورههای اکسیژن پایه به وجود میآیند.

این گازهای جانبی در سراسر جهان حاوی حدود ۸ اتاژول انرژی در سال هستند و در صورت جمعآوری و استفاده مجدد، میتوانند به جایگزینی مناسبی برای سوختهای فسیلی تبدیل شوند. در سال ۲۰۱۲، حدود ۶۸٪ از این گازها در فرآیندهای تولید آهن و فولاد بهطور مجدد استفاده شدند که نشاندهنده پتانسیل بالای بهرهبرداری بهینه از این منابع است.

روشهای تولید فولاد

تولید فولاد بهطور کلی به دو فرآیند اصلی تقسیم میشود:

- روش کوره بلند: حدود ۷۰٪ از تولید جهانی فولاد از این روش حاصل میشود. در این فرآیند، سنگ آهن با استفاده از عوامل کاهنده مانند کک و زغالسنگ در کورههای بلند به آهن تبدیل میشود.

- روش کوره قوس الکتریکی: این روش ۲۹٪ از تولید جهانی فولاد را به خود اختصاص میدهد و به دو بخش تقسیم میشود: بخشی که با استفاده از فولاد اسقاطی (۲۲٪ از کل تولید) تغذیه میشود و بخشی که از فرآیند احیای مستقیم استفاده میکند.

- تنها ۱٪ از تولید جهانی فولاد با سایر روشهای کمتر متداول انجام میپذیرد.

استفاده موثرتر از هیدروژن جانبی تولیدشده در این فرآیندها میتواند به بهبود بهرهوری انرژی و کاهش انتشار دیاکسید کربن منجر شود. همچنین، از گازهای غنی از هیدروژن میتوان بهعنوان عامل کاهنده در روشهای جایگزین تولید فولاد بهره گرفت، که این امر به کاهش اتکای صنعت به سوختهای فسیلی و در نهایت به کاهش ردپای کربنی صنعت فولاد کمک میکند.

نتیجهگیری

زنجیره ارزش هیدروژن پاک، از مرحله تولید تا مصرف نهایی، نقشی اساسی در گذار به یک اقتصاد کمکربن ایفا میکند. با بهرهبرداری از پتانسیلهای انرژی تجدیدپذیر در مناطق مختلف جهان و توسعه فناوریهای مرتبط با تبدیل، انتقال و ذخیرهسازی هیدروژن، این منبع پاک انرژی میتواند بهعنوان یک کالای بینالمللی حیاتی شکل بگیرد. همچنین، استفاده از هیدروژن در بخشهای مختلف از جمله نیروگاهها، ساختمانها، صنعت و حمل و نقل، فرصتی چشمگیر برای کاهش وابستگی به سوختهای فسیلی و کاهش انتشار دیاکسید کربن فراهم میآورد. با پیشرفت فناوریهای مرتبط و کاهش هزینههای تولید هیدروژن سبز، چشمانداز آیندهای پایدار و دوستدار محیط زیست برای استفاده گسترده از هیدروژن در دسترس است.

مراجع

IRENA