هیدروژن بهعنوان یک منبع انرژی پاک، در مرکز توجه جهانی قرار گرفته است، زیرا میتواند به کاهش اثرات منفی انتشار کربن دیاکسید کمک کند و در راستای حفظ محیط زیست نقش بسزایی ایفا نماید. در این میان، روشهای مایعسازی و ذخیرهسازی هیدروژن برای استفاده در صنعت و حملونقل از اهمیت بالایی برخوردار هستند. از سوی دیگر، سیستمهای تبرید نیز با هدف دستیابی به دماهای بسیار پایین برای فرایندهای مختلف صنعتی و علمی مورد استفاده قرار میگیرند. این مقاله به بررسی تکنولوژیهای مدرن در حوزه تبرید و مایعسازی هیدروژن میپردازد، و چالشها و نوآوریهای مرتبط با این فناوریها را مورد بحث قرار میدهد.

روشهای تبرید و کاربردهای آن در دماهای بسیار پایین

روشهای تبرید بر اساس بازه دمایی بین 4 تا 300 درجه کلوین طبقهبندی میشوند و به دو گروه اصلی سیستمهای حالت پایدار و سیستمهای دورهای یا متناوب تقسیم میشوند. سیستمهای دورهای بیشتر در سرمایشهای مینیاتوری به کار گرفته میشوند. چرخههای تبرید نظیر ژول–تامسون (چرخه لینده–همپسون برای خنکسازی)، ژول–برایتون (فشردهسازی بخار با انبساط توربو)، و سیکلهای سرمایشی بازیابی کلود برای دماهای پایینتر از 120 درجه کلوین کاربرد دارند.

در این سیستمها، نوع سیال کاری و نحوه انبساط آن نقش کلیدی دارد. بهعنوان مثال، زمانی که گاز سیال کاری پس از انبساط از طریق شیر ژول–تامسون مایع شود، این فرایند در قالب چرخه کلود تعریف میشود. اما در چرخه ژول–برایتون، انبساط نهایی از طریق یک موتور انبساط صورت میگیرد و بهعنوان یک یخچال در دماهای بسیار پایین به کار میرود.

خنکسازی داخلی و خارجی بهعنوان دو روش اصلی تأمین سرمایش در این سیستمها شناخته میشوند. فرایندهای خنکسازی داخلی بدون حذف مستقیم گرما رخ میدهند، مانند انبساط سیال از طریق دریچههای گاز.

جدول زیر که در ادامه آمده است، طبقهبندی دقیقتر سیستمهای تبرید را نشان میدهد و بهعنوان یک ابزار مهم برای بررسی و مقایسه تکنیکهای تبرید مختلف استفاده میشود.

معیارهای طبقهبندی سیستمهای سرمایش

| معیار طبقهبندی | ملاحظات |

| چرخههای حالت پایا/متناوب | چرخههای حالت پایدار: فشردهسازی بخار، فشردهسازی مبتنی بر توربین، جذب بخار و یخچالهای ترموالکتریک

چرخههای متناوب: چرخههای احیاکننده، مغناطیسی و جذب |

| چرخههای باز/بسته | در چرخههای باز، مایع برودتی قابل مصرف است و بهطور معمول پس از بازیابی سرما به اتمسفر تخلیه میشود. این چرخه به طور گسترده در کاربردهای فضایی و نظامی استفاده میشود. |

| چرخههای بخچال/مایعساز (بر اساس نقش جریان کاری) | چرخه ژول-برایتون به جای مایعسازی به عنوان یخچال استفاده میشود اما در چرخه کلود، گاز سیال در حال کار مایع میشود. |

| چرخههای مکانیکی/غیرمکانیکی | سیستم بدون قطعات متحرک، غیرمکانیکی است مانند خنککنندههای ترموالکتریکی، مغناطیسی، جذبی و تابشی. |

| چرخههای بازیابی/بازسازی | در سیستم های بازیابی، مبرد به طور پیوسته در یک جهت جریان دارد. سیستم های بازیابی حداقل شامل یک مبدل حرارتی احیا کننده هستند. این سیستمها مانند سیستمهای تبرید استرلینگ، ویلومیر، گیفورد-مکماهون، سلوی، پستل و لوله پالس هستند. |

| چرخههای مبتنی بر خنکساز داخلی/خارجی | دریچه انبساط، خنکساز داخلی است. در خنکساز خارجی، گرما به یک سیستم خارجی که دمای آن کمتر از دمای جسمی است که باید خنک شود، منتقل میشود. |

| محدوده دمایی چرخهها | سه محدوده دمایی میتوان درنظر گرفت: دمای بهنسبت پایین برای تهویه مطبوع، نگهداری مواد غذایی و غیره (120 تا 300 درجه کلوین)، دمای برودتی برای جداسازی هوا، مایعسازی گاز و غیره (4 تا 120 درجه کلوین) و دمای فوقالعاده پایین برای آزمایشهای فیزیکی (زیر 4 درجه کلوین ) |

| اهداف چرخه | سه هدف: یخچال، مایعسازی گاز و جداسازی گاز |

| اصل خنکسازی مورد استفاده در چرخهها | چهار روش خنکسازی بسته به پارامتری که باید تغییر یابد، شناسایی میشوند: روشهای ترمومکانیکی، مگنتوکالوریک و الکتروکالریک و روشهایی که از خواص کوانتومی ایزوتوپهای هلیوم استفاده میکنند. |

چالشها و کاربردهای فناوریهای مایعسازی هیدروژن

هیدروژن بهدلیل ویژگیهای فیزیکی خود بهعنوان یک گاز دایمی شناخته میشود و نمیتواند در دماهای معمولی به حالت مایع تبدیل شود. بنابراین، برای مایع کردن آن باید دما تا 240- درجه سانتیگراد کاهش یابد، و سپس هیدروژن مایع در دماهای زیر نقطه جوش آن (253- درجه سانتیگراد در یک اتمسفر) ذخیره میشود.

یکی از مزایای مایعسازی هیدروژن این است که حجم آن به میزان قابل توجهی (نسبت 1 به 848) کاهش مییابد و این امر باعث میشود ذخیرهسازی و حملونقل آن بسیار کارآمدتر شود. تکنولوژی مایعسازی هیدروژن یک فناوری شناختهشده است و تولید جهانی فعلی آن حدود 355 تن در روز تخمین زده میشود. بزرگترین کارخانههای مایعسازی قادر به تولید تا 34 تن در روز هستند.

فرایند مایعسازی هیدروژن شامل دو روش اصلی است: آبشاری و پیشسرمایش. این فرایندها در شکل زیر نشان داده شدهاند. میزان مصرف انرژی ویژه برای تولید هر کیلوگرم هیدروژن مایع بین 5 تا 8 کیلووات ساعت است و بازدهی اکسرژی در این فرایندها حدود 40 تا 60 درصد میباشد.

روشهای اصلی مایعسازی هیدروژن

یکی از پدیدههای مهم در فرایند مایعسازی هیدروژن، اثر ژول–تامسون است. این اثر به تغییرات دما در یک گاز یا مایع اشاره دارد که در اثر عبور از یک دریچه یا ولو در آنتالپی ثابت رخ میدهد. به عبارت دیگر، هنگامی که یک گاز یا مایع از یک دریچه متخلخل عبور میکند، تغییرات ترمودینامیکی خاصی را تجربه میکند که به آن اثر ژول–تامسون گفته میشود. میزان این تغییرات نیز با ضریب ژول–تامسون اندازهگیری میشود.

دریچه گاز (یا همان شیر انبساط) بخش اصلی و مشترک تمام چرخههای مایعسازی گاز است. به دلیل عبور گاز از دریچه گاز، فرایندهای مایعسازی را میتوان بر اساس حداکثر دمای وارونگی گاز و مقایسه آن با دمای محیط طبقهبندی کرد. دمای وارونگی، دمایی بحرانی است که در دماهای پایینتر از آن، گاز غیرایدهآل (همه گازها) در هنگام انبساط، کاهش دما را تجربه میکند. اما در دماهای بالاتر از این دما، افزایش دما رخ میدهد.

اگر دمای وارونگی یک گاز کمتر از دمای محیط باشد، برای مایعسازی آن نیاز به پیشسرمایش است. برای مثال، حداکثر دمای وارونگی هیدروژن برابر با 200 درجه کلوین است، که به همین دلیل برای مایعسازی هیدروژن باید از پیشسرمایش استفاده شود.

چرخههای مایعسازی هیدروژن

برای مایعسازی هیدروژن، چندین چرخه اصلی وجود دارند که هر کدام بسته به شرایط فرایند و نوع گاز، عملکرد متفاوتی دارند. این چرخهها شامل چرخههای کلود ساده، فرایند کالینز، کاپیتزا، کلود دوفشاره، لینده–همپسون با پیشسرمایش، دوفشاره لینده–همپسون با پیشسرمایش، دوفشاره کلود با پیشسرمایش، چرخه کلود با پیشسرمایش هلیومی، چرخههای مبرد مخلوط با پیشسرمایش و روشهای ترکیبی میباشند.

از طرف دیگر، چرخههایی مانند چرخه سلوی، ساده لینده–همپسون، دوفشاره لینده–همپسون و چرخه هیلند، برای مایعسازی هیدروژن مناسب نیستند.

سیستم مایعسازی هیدروژن دووار

یکی از مهمترین نقاط تاریخی در فرایند مایعسازی هیدروژن، اختراع فلاسک خلاء توسط سر جیمز دووار در سال 1892 بود. دووار با استفاده از یک فرایند آبشاری که بر مبنای انبساط و تبادل حرارتی از طریق اثر ژول–تامسون کار میکرد، اولین کسی بود که توانست در سال 1898 هیدروژن را با ظرفیت 0.24 لیتر در ساعت مایع کند.

در این روش هیدروژن گازی ابتدا توسط هوای مایع در فشاری معادل 180 اتمسفر تا دمای 250- درجه سانتیگراد پیشسرد میشود. سپس، این گاز از طریق یک دریچه در یک فلاسک دوجداره با دیوارههایی که با نقره پوشیده شدهاند و توسط هوای مایع خنک میشوند، منبسط میگردد و به حالت مایع در میآید.

فرایند لینده-همپسون: سادهترین چرخه مایعسازی هیدروژن

فرایند یا چرخه لینده-همپسون (که به آن انبساط ژول–تامسون نیز گفته میشود) یکی از ابتداییترین و سادهترین روشهای مایعسازی گازها به شمار میرود. در این فرایند، گاز هیدروژن ابتدا در شرایط محیطی فشرده میشود و سپس از طریق مبدلهای حرارتی، خنک میگردد. در نهایت، انبساط همآنتالپی ژول–تامسون از طریق یک دریچه گاز یا شیر اختناق انجام میگیرد. این فرایند که در شکل بالا نشان داده شده است، تا سال 1895 بهعنوان روش اصلی مایعسازی گازها مورد استفاده قرار میگرفت.

از آنجا که این سیستم بر اثر ژول–تامسون متکی است، نیاز به فشار بالایی برای فشردهسازی هیدروژن دارد. در طی این فرایند، بخشی از گاز هیدروژن به مایع تبدیل میشود و بخش دیگر دوباره برای خنکسازی در چرخه بعدی مورد استفاده قرار میگیرد. این فرایند بهویژه برای گازهایی که در دمای اتاق با انبساط خنک میشوند، نظیر نیتروژن، مناسب است.

اما هیدروژن، همانند هلیوم، در هنگام انبساط در دمای اتاق بهجای خنکشدن، گرم میشود. از اینرو، برای مایعسازی هیدروژن باید این گاز ابتدا تا زیر دمای وارونگی خود، یعنی 273- درجه سانتیگراد (در فشار یک بار) سرد شود. برای این کار، از نیتروژن مایع که دمای جوش آن 195- درجه سانتیگراد است، بهعنوان خنککننده استفاده میشود.

پیشسرمایش و تاثیر فشار بر دمای وارونگی

یکی از نکات کلیدی در فرایند لینده-همپسون، پیشسرمایش گاز است، که با توجه به دمای وارونگی هیدروژن ضروری است. دمای وارونگی بهشدت تحت تاثیر فشار قرار دارد؛ بنابراین تنظیم فشار برای اطمینان از سردشدن کافی هیدروژن اهمیت بالایی دارد. طرحواره فرایند لینده-سانکی برای مایعسازی هیدروژن در شکل زیر نمایش داده شده است. در این فرایند، هیدروژن فشرده شده و در مبدلهای حرارتی توسط نیتروژن مایع و فشرده خنک میشود. هنگامی که دمای هیدروژن به زیر دمای وارونگی خود رسید، انبساط ژول–تامسون رخ میدهد و بخشی از هیدروژن به حالت مایع درمیآید.

پس از مایعسازی، هیدروژن گازی باقیمانده دوباره در سیستم به گردش درمیآید و با گاز هیدروژن جدید ترکیب میشود تا دوباره مراحل خنکسازی و انبساط انجام شود.

یکی از مزایای مهم فرایند لینده-همپسون این است که میتوان در طی خنکسازی، گاز هیدروژن را نیز خالصسازی کرد. در دمای نیتروژن مایع، اکثر گازها بهجز اکسیژن به حالت مایع درمیآیند، و این فرصت را فراهم میکند تا ناخالصیهای موجود در هیدروژن از بین بروند. همچنین، رطوبت موجود در گاز با استفاده از جاذبهای رطوبتی جدا میشود و اکسیژن نیز با استفاده از کاتالیزورها از گاز هیدروژن حذف میگردد. این مرحله به بهبود خلوص هیدروژن مایعشده کمک میکند و باعث افزایش کیفیت فرایند مایعسازی میشود.

فرایند کلود: ترکیب موتور انبساط و اثر ژول-تامسون

در سال 1902، فرایند کلود برای مایعسازی هوا با استفاده از ماشین انبساط رفت و برگشتی توسعه یافت. در این روش، ترکیب موتور انبساط با اثر انبساط ژول-تامسون، پایه اصلی سیستم را تشکیل میدهد. این ترکیب به دلیل استفاده از انبساط همآنتالپی باعث سادگی سیستم میشود؛ با این حال، بازده انرژی آن پایین است. اما با افزودن موتور انبساط به فرایند کلود، امکان دستیابی به دماهای پایینتری پیش از انبساط همآنتالپی فراهم میشود.

یکی از ویژگیهای کلیدی این فرایند این است که موتور انبساط به منبع اصلی تولید سرمایش تبدیل میشود، بهطوری که استفاده از نیتروژن مایع برای خنکسازی ضرورت نمییابد. البته، اگر از نیتروژن مایع برای پیشسرمایش استفاده شود، بازده اگزرژی فرایند میتواند بین 50 تا 70 درصد افزایش یابد.

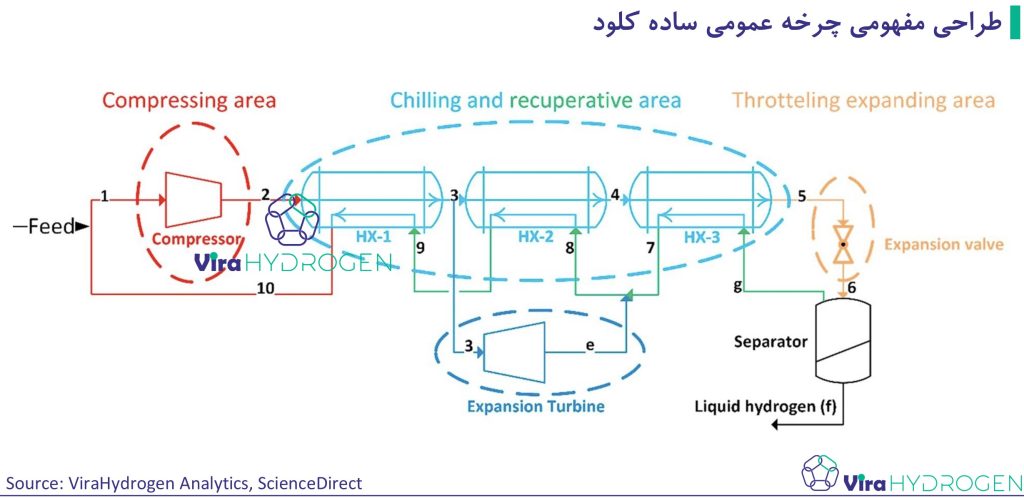

کاربرد فرایند کلود در مایعسازی هیدروژن

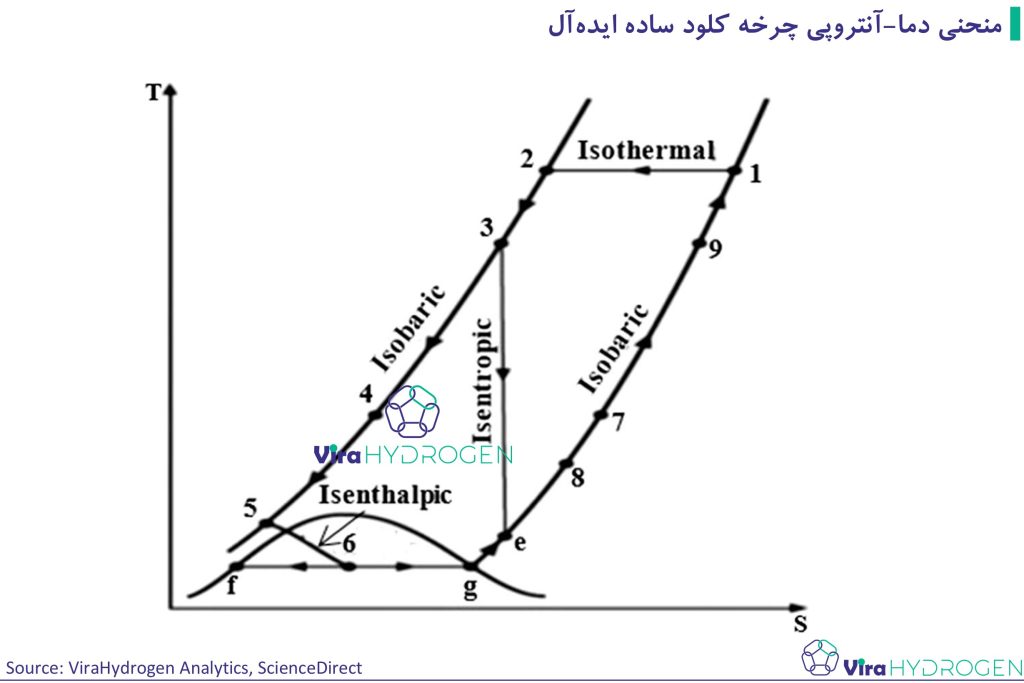

فرایند کلود بهعنوان پایه همه نیروگاههای بزرگ مایعسازی هیدروژن در سراسر جهان شناخته میشود. طرحواره یک چرخه کلود ساده برای مایعسازی هیدروژن در شکل زیر نمایش داده شده است. در این روش، هیدروژن گازی ابتدا از طریق چندین مبدل حرارتی خنک میشود. همچنین، موتور انبساطی بین این مبدلها نصب شده است که به بازیابی سرمایش کمک میکند. بخشی از گاز هیدروژن فشردهشده وارد موتور انبساط میشود تا گاز باقیمانده را خنک کند.

نمودار دما-آنتروپی مربوط به چرخه کلود ساده ایدهآل نیز در شکل زیر نشان داده شده است. در این چرخه، هیدروژن گازی فشردهشده از طریق چندین مرحله خنکسازی عبور میکند و بخشی از آن برای ایجاد سرمای بیشتر از طریق موتور انبساط منبسط میشود.

بازیابی سرمایش و انبساط در چرخه کلود

در فرایند کلود، انبساط همآنتالپی بهصورت تئوری برای کاهش دما و فشردهسازی همدما استفاده میشود. در عمل، استفاده از موتور انبساط برای تراکم امکانپذیر نیست، زیرا وجود مواد مایعشده میتواند به موتور آسیب برساند. با این وجود، موتور انبساط با منبسط کردن بخشی از هیدروژن فشرده، باعث کاهش دمای بیشتر میشود. سپس، این هیدروژن سرد در مبدلهای حرارتی برای خنک کردن هیدروژن پرفشار دیگر مورد استفاده قرار میگیرد.

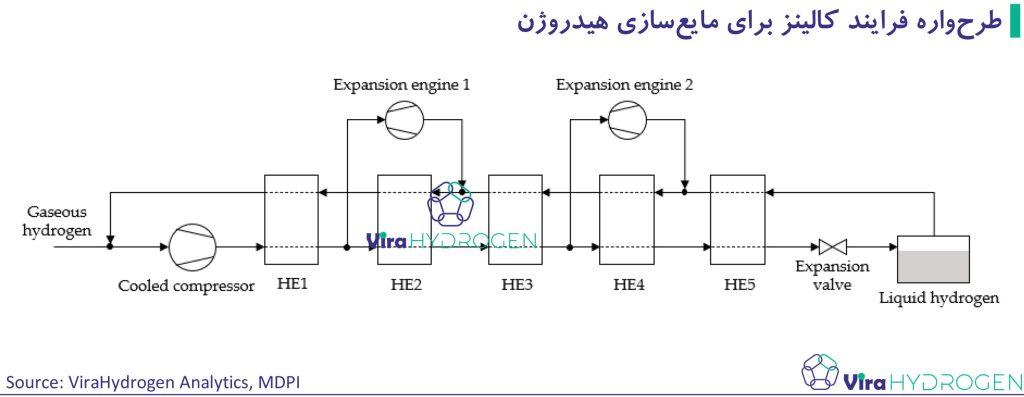

فرایند کالینز: اصلاحشده و کارآمد برای مایعسازی هیدروژن

فرایند کالینز در ابتدا برای مایعسازی هلیوم طراحی شد و به دلیل شباهتهایی که با فرایند کلود دارد، بهعنوان یک نسخه اصلاحشده از آن شناخته میشود. در این فرایند، هیدروژن گازی فشرده میشود و قبل از انبساط ژول–تامسون از طریق مبدلهای حرارتی خنک میگردد. به دنبال این انبساط، فشار هیدروژن کاهش مییابد و بخشی از آن به حالت مایع درمیآید، در حالی که هیدروژن گازی باقیمانده به مبدلهای حرارتی بازگردانده میشود.

در فرایند کالینز، باید خنکسازی بهاندازهای انجام شود که دما به دمای وارونگی یا کمتر از آن برسد. برای دستیابی به این هدف، دو موتور انبساط آدیاباتیک با دماهای کاری متفاوت استفاده میشوند که این امر به بهینهسازی بیشتر فرایند کمک میکند. شکل زیر طرحواره این فرایند را نمایش میدهد.

فرایند کاپیتزا: نوآوری در مایعسازی گازها

در سال 1934، پیوتر لئونیدوویچ کاپیتزا، پیشگام روسی در زمینه کرایوژنیک، فرایند کاپیتزا را بهعنوان یک تغییر در چرخه ساده کلود توصیف کرد. این فرایند شامل استفاده از اولین موتور رفت و برگشتی انبساط برای ساخت هلیوم مایع بهجای حمام پیشسرمایش هیدروژن مایع فرایند اونس بود. موتور کاپیتزا نیز اولین نمونهای بود که از پیستون روغنکاریشده با گاز هیدرودینامیکی استفاده میکرد، تا تولید گرمای اصطکاکی در دماهای پایین به حداقل برسد.

این نوآوری، امکان مایعسازی هیدروژن در مقیاس بزرگ را فراهم کرد که مزیت عملی این روش به شمار میرود. فرایند کاپیتزا با بهکارگیری این تکنولوژیها توانست مایعسازی گازها را به سطح جدیدی ارتقاء دهد.

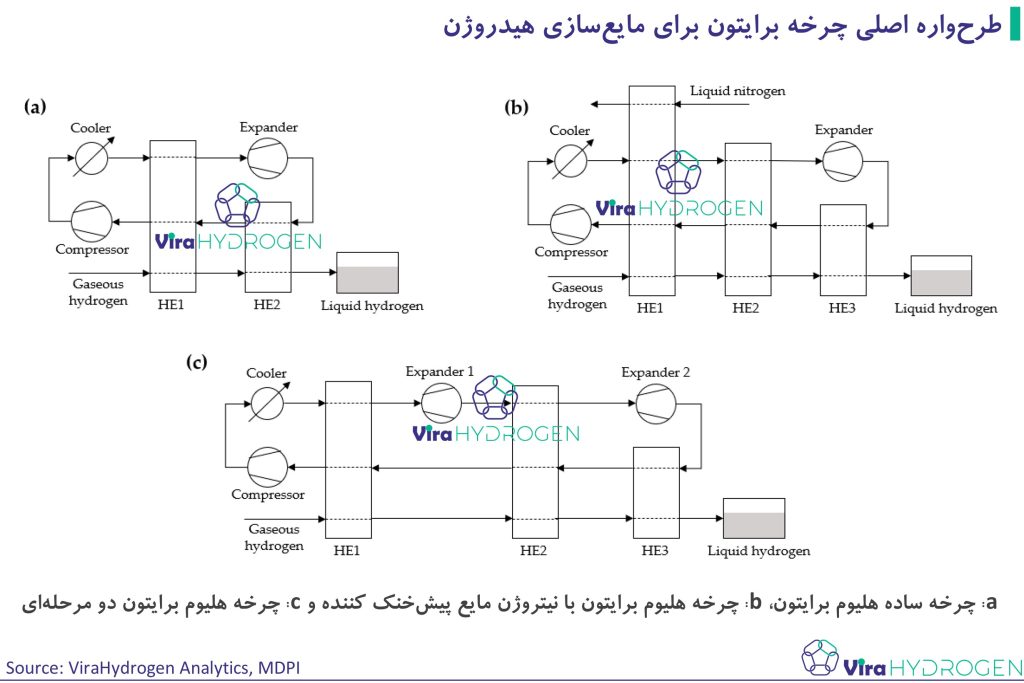

چرخه هلیوم برایتون: گزینهای برای مایعسازی هیدروژن

چرخه هلیوم برایتون بهطور عمومی در موتورهای جت و توربینهای گازی در نیروگاههای تولید برق به کار گرفته میشود. در فرایند تبرید برایتون، از هلیوم و هیدروژن بهعنوان مبرد استفاده میشود. هلیوم، که بهعنوان مبرد اصلی به کار میرود، به دماهای پایینتر از دمای هیدروژن سرد میشود.

شکل بالا طرحواره مایعسازی هیدروژن با استفاده از چرخههای مختلف هلیوم برایتون را نشان میدهد. چندین نسخه از این چرخه شامل چرخه هلیوم برایتون ساده، چرخه هلیوم برایتون با پیشسرد کردن توسط نیتروژن مایع، و چرخه هلیوم برایتون دومرحلهای وجود دارد.

در سیستمهای تبرید برایتون با پیشسرد کردن نیتروژن مایع، از نیتروژن مایع برای تأمین سرمای اضافی استفاده میشود. این کار باعث کاهش نیاز به کار کمپرسور میشود و در نتیجه، بازدهی سیستم را افزایش میدهد.

سیستم مغناطیسی تبرید و مایعسازی

تبرید مغناطیسی یکی از فناوریهای نوین برای خنکسازی است که از میدان مغناطیسی برای مغناطیسکردن و غیرمغناطیسکردن مکرر مواد مغناطیسی استفاده میکند. این فرایند منجر به بروز پدیدهای به نام اثر مگنتوکالریک میشود که به وسیله آن، تغییرات میدان مغناطیسی منجر به تغییر برگشتپذیر در دمای ماده کاری میشود. این اثر امکان تولید دماهای بسیار پایین و مناسب برای فرایندهای خنکسازی و مایعسازی را فراهم میکند.

اولین یخچال مغناطیسی در سال 1930 ساخته شد. اما موفقیتهای بیشتری در این زمینه حاصل شد، بهطوریکه در سال 1976، براون یک یخچال مغناطیسی را با استفاده از گادولینیوم و تغییر میدان مغناطیسی بین 0 تا 7 تسلا طراحی کرد. این سیستم توانست تفاوت دمای 47 کلوین را بین دو نقطه گرم و سرد (به ترتیب دمای 319 و 272 کلوین) بدون بار ایجاد کند. از آن زمان، آلیاژهای گادولینیوم بهطور گستردهای بهعنوان ماده کاری مغناطیسی مورد استفاده قرار گرفتهاند، هرچند که مواد مغناطیسی دیگری نیز توسعه یافته و ارزیابی شدهاند.

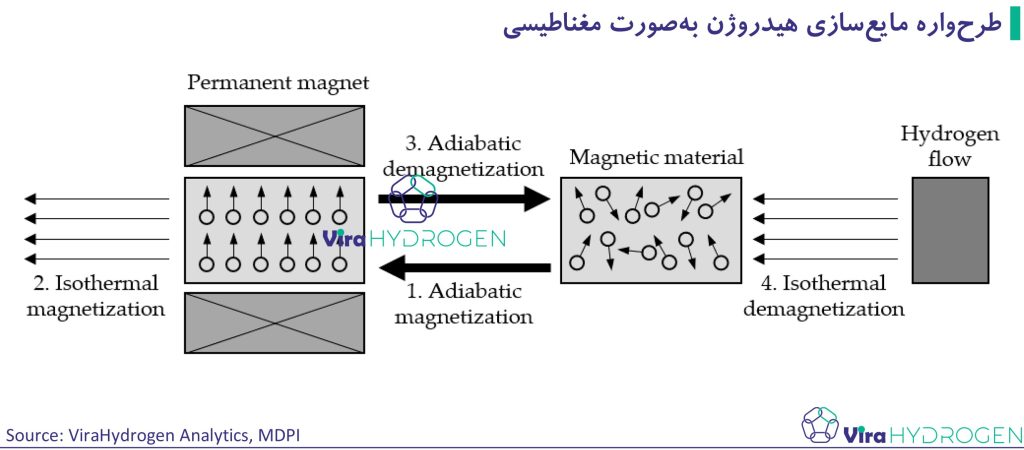

عملکرد سیستم مغناطیسی تبرید و مایعسازی

طرحواره مایعسازی مغناطیسی هیدروژن در شکل زیر نمایش داده شده است. این سیستم بر اساس چرخه معکوس کارنو عمل میکند و از چهار مرحله پیوسته تشکیل شده است: مغناطش آدیاباتیک، مغناطش همدما، مغناطیسزدایی آدیاباتیک و مغناطیسزدایی همدما.

- مغناطش آدیاباتیک: در این مرحله، ماده کاری در یک محیط عایق حرارتی قرار میگیرد و یک میدان مغناطیسی خارجی اعمال میشود. با افزایش این میدان، دوقطبیهای مغناطیسی اتمها در راستای میدان قرار میگیرند که منجر به کاهش آنتروپی و ظرفیت گرمایی ماده میشود.

- مغناطش همدما: در این مرحله، گرمای تولید شده توسط یک سیال دیگر حذف میشود و میدان مغناطیسی ثابت نگه داشته میشود تا از جذب مجدد گرما توسط دوقطبیهای مغناطیسی جلوگیری شود.

- مغناطیسزدایی آدیاباتیک: در این مرحله، ماده کاری تحت مغناطیسزدایی آدیاباتیک قرار میگیرد، به این معنی که میدان مغناطیسی کاهش مییابد. این فرایند باعث میشود که ممان مغناطیسی بر میدان مغناطیسی غلبه کند و ماده کاری خنک شود. در اینجا، آنتروپی حرارتی به آنتروپی مغناطیسی تبدیل میشود.

- مغناطیسزدایی همدما: در این مرحله نهایی، میدان مغناطیسی ثابت نگه داشته میشود تا از گرمشدن مجدد ماده کاری جلوگیری شود. ماده کاری با هیدروژنی که قرار است سرد یا مایع شود تماس حرارتی دارد. از آنجایی که دمای محیط بالاتر از دمای ماده کاری است، گرما از محیط به ماده کاری منتقل میشود و هیدروژن سرد میشود.

این روش به دلیل کارایی بالا و استفاده از مواد مغناطیسی خاص، در مایعسازی هیدروژن نقش مهمی ایفا میکند و بهعنوان یکی از تکنیکهای آیندهنگرانه در فناوری تبرید و مایعسازی شناخته میشود.

مزایای بازده سیستم مغناطیسی تبرید

بازده نظری چرخه تبرید مغناطیسی از سیستمهای مبتنی بر چرخه کارنو، بهویژه تبرید با گاز فشرده، بیشتر است. این سیستم میتواند به 50 درصد راندمان نظری کارنو دست یابد که بهطور چشمگیری بالاتر از راندمان 38 درصدی سیستمهای تبرید با گاز فشرده است. علاوه بر این، استفاده از مواد مغناطیسی جامد در سیستمهای تبرید مغناطیسی، به دلیل چگالی آنتروپی بالاتر این مواد نسبت به گازها، امکان فشردهتر و کارآمدتر شدن کارخانههای مایعسازی را فراهم میکند. این ویژگیها باعث میشوند که سیستم مغناطیسی تبرید بهعنوان یک گزینه بهینهتر و کارآمدتر در مقایسه با سیستمهای سنتی تبرید مطرح شود.

سایر روشهای مایعسازی هیدروژن

در فرایند مایعسازی هیدروژن، یکی از مهمترین چرخهها، چرخه کلود ساده است که حداقل کار مورد نیاز در این چرخه متناسب با نسبت فشار (و نه اختلاف فشار در کمپرسور) تعیین میشود. چرخه کلود دوفشاره نیز بر همین اصل استوار است، اما انرژی فشردهسازی در آن با لگاریتم نسبت تراکم تغییر میکند.

برای مثال، در چرخه کلود ساده نسبت تراکم 200 به 1 است و لگاریتم آن معادل 5.30 میباشد. در مقابل، در چرخه کلود دوفشاره، نسبت تراکم کمپرسور اصلی 200 به 5 است و لگاریتم آن 1.39 محاسبه میشود. در نتیجه، انرژی مورد نیاز برای تراکم در چرخه کلود دوفشاره تنها 26.2 درصد انرژی مورد نیاز برای چرخه ساده است. این موضوع نشان میدهد که چرخه کلود دوفشاره از نظر مصرف انرژی کارآمدتر است.

مقایسه هزینههای عملیاتی و سرمایهگذاری در چرخههای مختلف

چرخه کلود ساده به دلیل نیاز به منبسطکننده و دو مبدل حرارتی اضافی، هزینه سرمایهگذاری بیشتری نسبت به چرخه لینده–همپسون دارد. با این حال، هزینههای عملیاتی چرخه لینده–همپسون به دلیل مصرف انرژی بالاتر، بیشتر از چرخه کلود ساده است. در چرخه کلود ساده، خروجی کمپرسور زیر بحرانی است و اگر خروجی منبسطکننده به بخار اشباع تبدیل شود، نیاز به مبدل حرارتی سوم حذف میشود که میتواند هزینه سرمایهگذاری را کاهش دهد.

بهینهسازی نرخ جریان منبسطکننده

یکی از جنبههای کلیدی در بهینهسازی فرایند مایعسازی هیدروژن، نرخ جریان منبسطکننده است که میتواند بر اساس حداقل کار مورد نیاز بهینه شود. بهینهسازی این نرخ باعث افزایش کارایی چرخه میشود. در چرخه کلود، درصد بهینه کسر جرمی منبسطکننده بین 55 تا 65 درصد از کل جریان چرخه است. اگر نرخ جریان منبسطکننده بیش از مقادیر بهینه خود باشد، حساسیت عملکرد چرخه کلود به تغییرات نسبت فشار کمپرسور افزایش مییابد.

حساسیت عملکرد و کسر جرمی بهینه

بهینهسازی کسر جرمی منبسطکننده نیز به عملکرد بهتر چرخه کمک میکند. برای مایعسازی با استفاده از 2 تا 5 منبسطکننده، کسر جرمی بهینه منبسطکننده حدود 80 درصد از جریان کل چرخه است. این تنظیم باعث بهینهسازی فرایند مایعسازی و کاهش انرژی مصرفی میشود. همچنین، حداقل آنتالپی پس از فشردهسازی همدما (در نقطه شماره 2 از شکل 61) تضمین میکند که بازده مایعسازی در این چرخه به حداکثر برسد.

جمعبندی

در این مقاله، به بررسی روشهای مختلف تبرید و مایعسازی هیدروژن پرداخته شد که از اهمیت زیادی در توسعه فناوریهای هیدروژن پاک برخوردار هستند. مایعسازی هیدروژن به دلیل کاهش حجم و افزایش کارایی در ذخیرهسازی و انتقال آن، یکی از فرایندهای کلیدی در صنعت هیدروژن به شمار میآید. روشهای مختلف مایعسازی نظیر چرخه لینده-همپسون، چرخه کلود ساده و دوفشاره، و فرایند کالینز هر کدام با توجه به کاربرد و شرایط مختلف، مزایا و چالشهای خاص خود را دارند.

همچنین، تبرید مغناطیسی بهعنوان یکی از روشهای پیشرفته، توانایی دستیابی به بازدهی بالاتر در مقایسه با سیستمهای تبرید سنتی را دارد و به دلیل فشردهتر بودن و کاهش هزینههای عملیاتی، گزینهای مناسب برای آینده مایعسازی هیدروژن است. در کنار اینها، چرخههای هلیوم برایتون نیز با استفاده از پیشسرمایش نیتروژن مایع توانستهاند کارایی انرژی را بهبود ببخشند.

در پایان، روشهای مختلف مایعسازی، از سادهترین چرخهها تا پیشرفتهترین تکنیکها، نشان میدهند که هر کدام بسته به نیازهای خاص صنعت و شرایط محیطی، میتوانند بهینهسازی شوند. از طرف دیگر، با بهبود تکنولوژیهای جدید، امید میرود که هزینهها و مصرف انرژی در این فرایندها کاهش یابد و کاربردهای گستردهتری در صنایع هیدروژنی و دیگر حوزههای فناوری پاک پیدا کند.