در فرایند مایعسازی هیدروژن، دستیابی به دماهای بسیار پایین نیازمند استفاده از تکنیکهای مختلف تبرید است. یکی از چالشهای اصلی این فرایند، دمای وارونگی هیدروژن است که بسیار کمتر از دمای محیط میباشد. به همین دلیل، پیشسرمایش بهعنوان یکی از الزامات اجتنابناپذیر در مایعسازی هیدروژن مطرح میشود. سیکلهای پیشسرمایش نهتنها به بهبود کارایی سیستم مایعسازی کمک میکنند، بلکه با کاهش دمای سیال کاری پیش از انبساط، فشار مورد نیاز در فرایند مایعسازی را کاهش میدهند و به بهبود خالصسازی گازهای موجود در مبدلهای حرارتی نیز کمک میکنند.

این مقاله به بررسی سیکلهای پیشسرمایش در مایعسازی هیدروژن، بهویژه چرخههایی که از نیتروژن مایع برای پیشسرمایش استفاده میکنند، پرداخته و مزایا و معایب آنها را مورد بحث قرار میدهد.

چرخههای اصلی با پیشسرمایش نیتروژن مایع

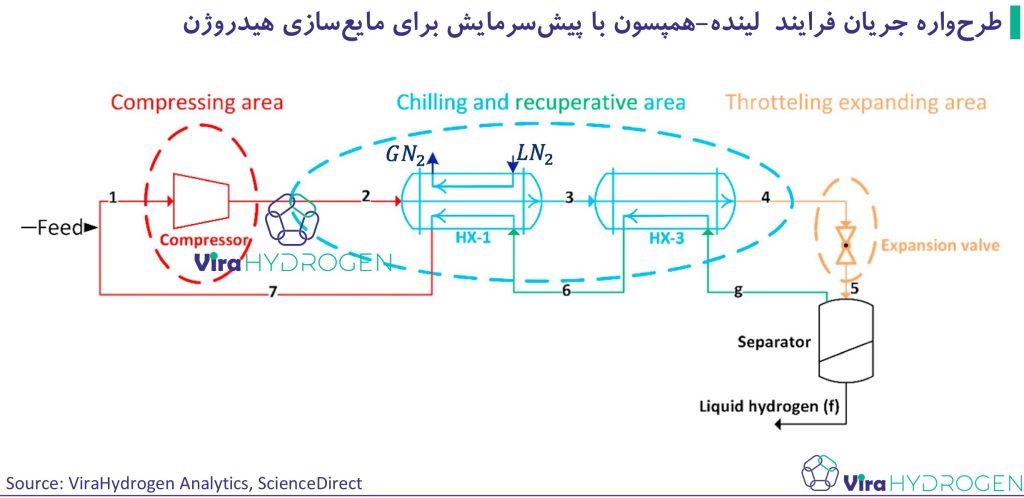

پیشسرمایش بهعنوان یک بخش مهم برای بهینهسازی و اصلاح چرخههای ساده مایعسازی هیدروژن، نقش کلیدی دارد. سیستم لینده-همپسون که در ابتدا برای مایعسازی هوا طراحی شده بود، با اضافهکردن پیشسرمایش توسط نیتروژن مایع، برای مایعسازی هیدروژن بهبود یافته است. این تغییرات باعث افزایش کارایی و کاهش مصرف انرژی میشود.

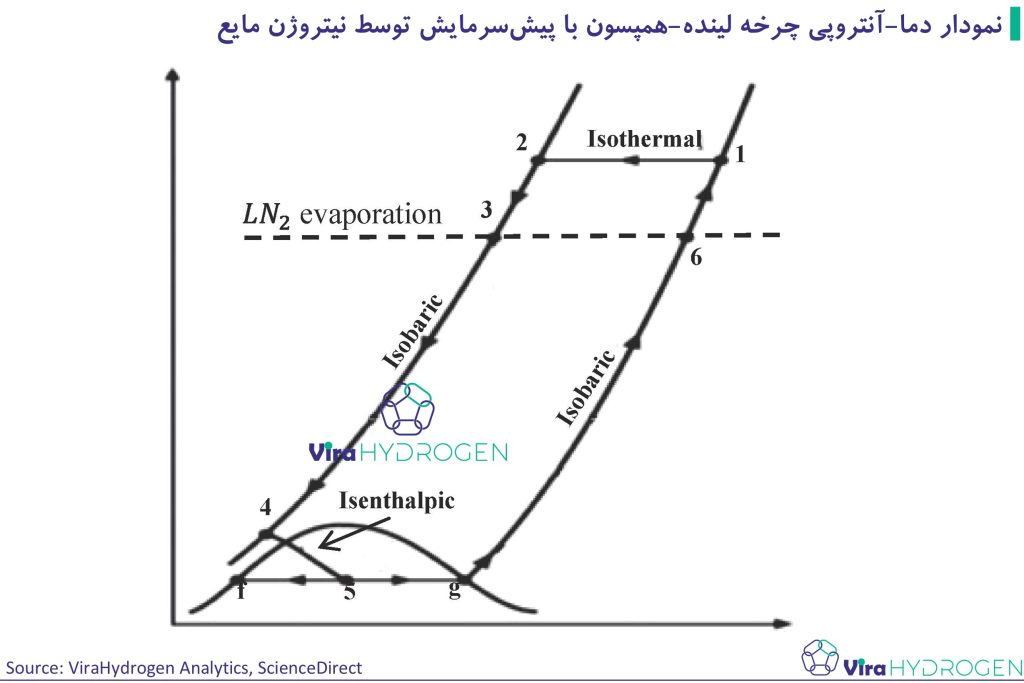

شکل بالا، طرحواره جریان فرایند یک چرخه لینده-همپسون با پیشسرمایش نیتروژن مایع را نشان میدهد و نمودار دما-آنتروپی مربوط به این چرخه نیز در شکل زیر ارائه شده است. برخلاف چرخه لینده-همپسون، چرخه ساده کلود میتواند بدون نیاز به پیشسرمایش برای مایعسازی هیدروژن استفاده شود، اما با افزودن پیشسرمایش، عملکرد آن به شکل قابل توجهی بهبود مییابد.

مصرف انرژی و کارایی سیکلهای پیشسرمایش

در شرایط ایدهآل، با استفاده از فشردهسازی و مبدلهای حرارتی بهینه، مصرف انرژی ویژه در چرخه لینده-همپسون با پیشسرمایش نیتروژن مایع، 16.24 کیلووات ساعت برای هر کیلوگرم هیدروژن مایع محاسبه شده است. در مقابل، میانگین مصرف انرژی در واحد جرم هیدروژن مایع در چرخه لینده-همپسون و چرخه کلود، بهترتیب 68.1 و 29.9 کیلووات ساعت بر کیلوگرم هیدروژن مایع است.

شاخص شایستگی که میزان کارایی و سودمندی یک فرایند مایعسازی را نشان میدهد، برای سیکل لینده-همپسون با پیشسرمایش نیتروژن مایع، 4.75 درصد و برای چرخه کلود، 11.1 درصد محاسبه شده است. این شاخص به نسبت کار ایدهآل به کار واقعی نسبت داده میشود. همچنین، شاخص شایستگی چرخه کلود با پیشسرمایش نیتروژن مایع حدود 50 تا 60 درصد بالاتر از چرخه لینده-همپسون با پیشسرمایش نیتروژن مایع است که این تفاوت به دلیل شرایط عملیاتی متفاوت در هر چرخه میباشد.

کاهش انرژی مورد نیاز برای مایعسازی هیدروژن با پیشسرمایش و فشار دوگانه

یکی از روشهای مؤثر برای کاهش انرژی مورد نیاز در مایعسازی هیدروژن، استفاده از پیشسرمایش همراه با فشار دوگانه است. در شرایط ایدهآل، چرخه لینده-همپسون دوفشاره با پیشسرمایش و چرخه کلود دوفشاره با پیشسرمایش به ترتیب مصرف انرژی ویژهای معادل 12.12 و 6.66 کیلووات ساعت برای هر کیلوگرم هیدروژن مایع دارند.

عوامل متعددی در غیرایدهآل شدن چرخههای مایعسازی هیدروژن تأثیرگذار هستند. این عوامل شامل مبدلهای حرارتی، تبدیل ارتو-پارا (که تغییر ساختار مولکولی هیدروژن است)، تصفیه گاز هیدروژن، تجهیزات فشردهسازی و انبساط، فرایند مایعسازی نیتروژن و عایقبندی سیستم میباشند. وجود این عوامل غیرایدهآل باعث افزایش جریان بازیافت تا حدود 43 درصد میشود که در نتیجه مصرف انرژی ویژه در چرخه کلود دوفشاره به 12.26 کیلووات ساعت برای هر کیلوگرم هیدروژن مایع افزایش مییابد.

مقایسه سیستمهای تکفشاره و دوفشاره

تحلیلهای انجام شده نشان دادهاند که مصرف انرژی ویژه در سیستم لینده دوفشاره با پیشسرمایش نیتروژن مایع تنها 56 درصد از مصرف انرژی در سیستم لینده تکفشاره با پیشسرمایش است. همچنین، شاخص شایستگی سیستم دوفشاره 1.73 برابر سیستم تکفشاره است، که به معنای کارایی و بازدهی بالاتر آن در فرایند مایعسازی میباشد.

علاوه بر این، مصرف انرژی در چرخه کلود تکفشاره با پیشسرمایش 1.12 برابر چرخه کلود دوفشاره با پیشسرمایش است. این نشان میدهد که استفاده از فشار دوگانه باعث بهبود عملکرد سیستم و کاهش مصرف انرژی میشود.

شرایط بهینه برای چرخه کلود دوفشاره

نتایج نشان میدهد که چرخه کلود دوفشاره برای مایعسازی هوا زمانی در شرایط بهینه خود کار میکند که کسر جرمی منبسطکننده حدود 70 درصد باشد و فشار میانی بین 50 تا 60 اتمسفر و فشار بالای سیستم 200 اتمسفر تنظیم شود. کمینه مصرف انرژی ویژه برای این چرخه، در زمانی که فشار میانی برابر 30 اتمسفر باشد، رخ میدهد و این نکته میتواند به بهینهسازی بیشتر فرایند مایعسازی کمک کند.

سیستمهای پیشسرد شده با هلیوم

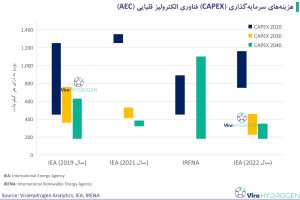

در فرایند مایعسازی هیدروژن، هزینههای مختلفی از جمله هزینههای سرمایهای، هزینه تأمین انرژی و هزینههای عملیاتی و نگهداری نقش مهمی ایفا میکنند. از میان این هزینهها، بیش از 50 درصد مربوط به هزینه سرمایهگذاری است که به شدت به اندازه کمپرسور و تجهیزات مورد استفاده بستگی دارد. کاهش اندازه کمپرسور میتواند به کاهش هزینهها کمک کند، چرا که اندازه کمپرسور مستقیماً با فشار خروجی آن مرتبط است. در نتیجه، با کاهش فشار خروجی کمپرسور، هزینه سرمایهای کاهش مییابد.

افزایش پیشسرمایش با استفاده از نیتروژن مایع و سیستمهای کمکی سرمایشی در فرایند مایعسازی، فشار مورد نیاز در خروجی کمپرسور را کاهش میدهد و این امر منجر به کاهش هزینههای کلی میشود. یکی از روشهای جدید برای مایعسازی هیدروژن، استفاده از سیستم سرمایشی هلیوم است. در این روش، یک سیکل کمکی سرمایشی با چرخه کلود و پیشسرمایش ترکیب میشود، بهطوریکه هلیوم بهعنوان سیال کاری این سیستم کمکی عمل میکند. هلیوم پیش از استفاده در این سیستم در یک حمام نیتروژن مایع پیشسرد میشود، اما برخلاف هیدروژن، هلیوم فشرده نمیشود و فقط به دماهای پایینتر از دمای هیدروژن میرسد.

مصرف انرژی ویژه این سیستم به طور میانگین 39.4 کیلووات ساعت بر کیلوگرم هیدروژن مایع و شاخص شایستگی آن 8.7 درصد است. نکتهای که باید به آن توجه کرد این است که سیستم هلیومی به فشار هلیوم حساسیت زیادی ندارد. مطالعات نشان دادهاند که برای سیستمی با فشار 1 اتمسفر، شاخص شایستگی این روش میتواند تا 11 درصد افزایش یابد.

سیستمهای پیشسرد شده ژول-برایتون

در بسیاری از سیستمهای سرمایشی، هلیوم بیشتر بهعنوان یک یخچال استفاده میشود تا یک سیال مایعساز. این سیستمها به جای استفاده از شیر ژول-تامسون برای انبساط نهایی، از موتور انبساط بهره میبرند. پس از انبساط نهایی، گاز سیال کاری بدون تبدیلشدن به مایع، به دمایی کمتر از دمای هیدروژن میرسد. به همین دلیل، این سیستمها میتوانند بهعنوان چرخه ژول-برایتون با پیشسرمایش در نظر گرفته شوند.

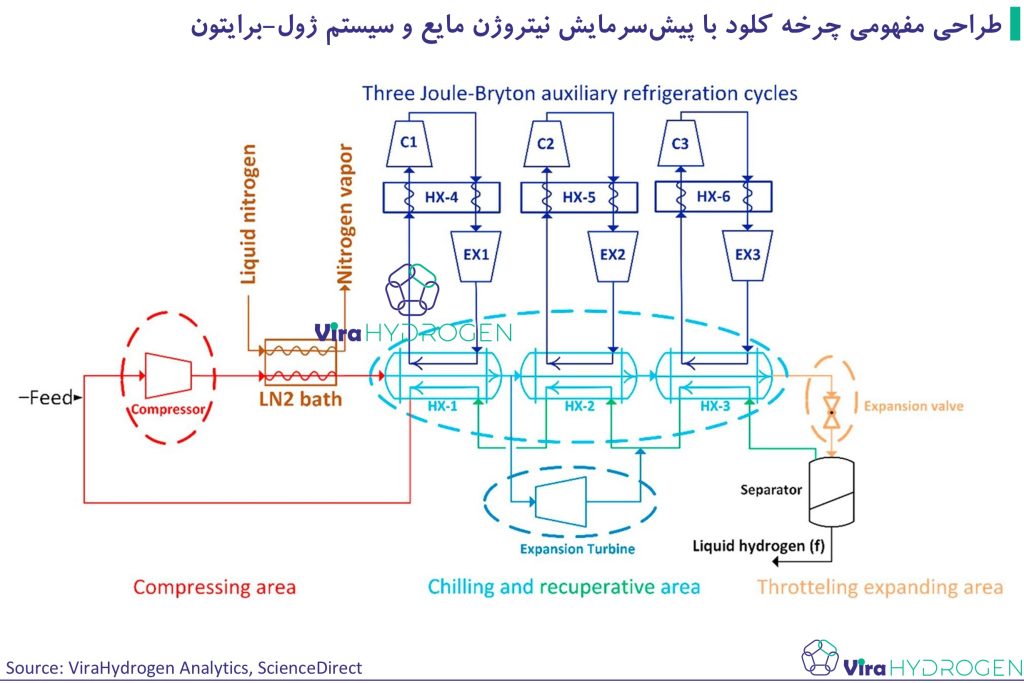

در این سیستم، سیال کاری ممکن است همیشه هلیوم نباشد. شکل بالا نسخهای تکمیلشده از شکل اول این مقاله را نشان میدهد که در آن، سیستمهای تبرید کمکی به همراه چرخه کلود ساده و پیشسرمایش ترکیب شدهاند. در سیکلهای کمکی پیشسرمایش ژول-برایتون معکوس، از مبردهای خالص یا مخلوط استفاده میشود. با این حال، سیال کاری همیشه در حالت گازی عمل میکند و از موتور یا توربین انبساط برای ایجاد اثر خنککنندگی استفاده میشود.

این سیستمهای کمکی میتوانند عملکرد فرایند مایعسازی هیدروژن را بهبود بخشیده و مصرف انرژی را کاهش دهند، اما انتخاب مناسب سیال کاری و تجهیزات سرمایشی در بهینهسازی این فرایندها نقشی حیاتی دارد.

سیستمهای پیشسرد شده با مبرد مخلوط

استفاده از مبردهای مخلوط بهعنوان سیال کاری در سیستمهای تبرید بهطور قابل توجهی از دهه 1930 به بعد توسعه یافته است. در سال 1936، پودبیلنیاک برای اولین بار از ترکیب گازها و بخارات موجود بهعنوان سیال کاری در سیستم تبرید استفاده کرد. او اظهار داشت که حتی جزئیات با پایینترین نقطه جوش در مخلوط میتوانند به مایع تبدیل شوند و با این روش میتوان از تجهیزات گرانقیمت و حجیم فشار بالا اجتناب کرد. در سال 1947، روهمان از مبردهای هیدروکربنی در چرخه انبساط بخار استفاده کرد و توانست مبرد را به دو فاز مایع و بخار جدا کند.

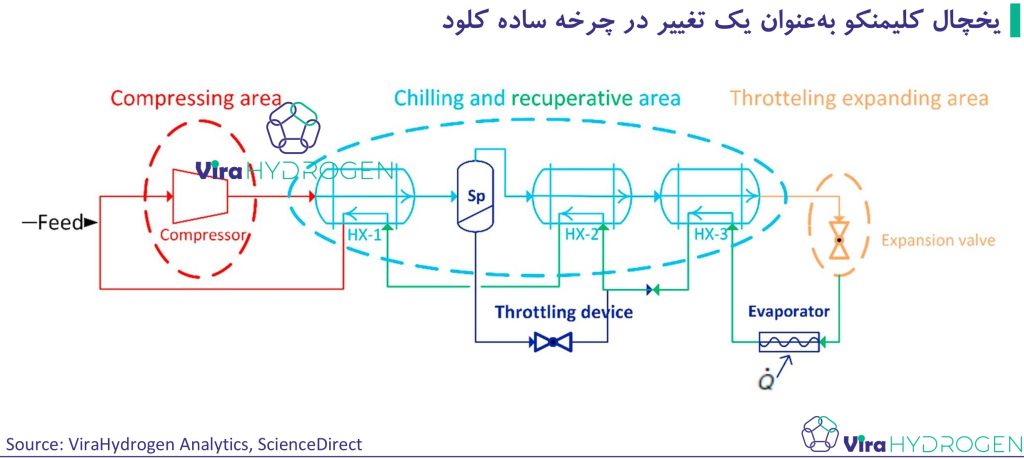

در سال 1959، کلیمنکو استفاده از مبرد مخلوط را برای مایعسازی گاز طبیعی پیشنهاد کرد. این روش، که بهعنوان تغییر در چرخه ساده کلود شناخته میشود، در شکل زیر نمایش داده شده است. در این چرخه، تقسیمکننده جریان و موتور انبساط با جداکننده فاز و شیر انبساط جایگزین میشوند. در سیستمهای مایعسازی گاز، جداکننده مایع میتواند جایگزین اواپراتور شود و این امر به بهبود کارایی سیستم کمک میکند.

بیش از 95 درصد از کارخانههای مایعسازی گاز طبیعی در سراسر جهان از سیستمهای مایعسازی با مبرد مخلوط استفاده میکنند. با این حال، اکثر سیستمهای برودتی معمولی و سیستمهای مایعسازی گاز همچنان از سیالات خالص بهعنوان مبرد استفاده میکنند.

پیکربندی سیستمهای پیشسرد شده با مبرد مخلوط

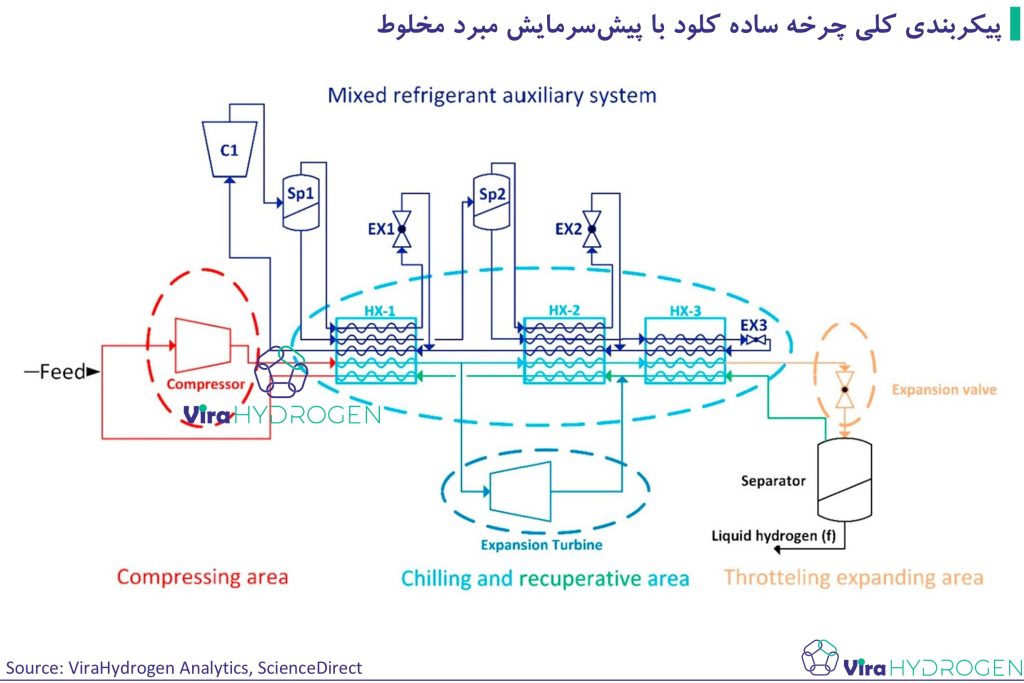

پیکربندی کلی سیستمهای مایعسازی هیدروژن با استفاده از مبرد مخلوط در چرخه ساده کلود در شکل زیر نشان داده شده است. در این پیکربندی، مبرد مخلوط بهعنوان بخش پیشسرمایش کمکی برای سیستم مایعسازی اصلی عمل میکند. این مبرد پس از عبور از جداکنندههای فاز به فازهای مایع و بخار تقسیم شده و متراکمتر و سردتر میشود. سپس، این جریانها بهصورت مستقیم منبسط شده و از طریق جریانهای برگشتی گرم میشوند.

این فرایند به دلیل پیچیدگیهای خاص طراحی نیازمند دانش دقیقتری از خواص ترمودینامیکی مبرد مخلوط است، بهویژه در مورد رفتار آنها در منبسطکنندهها و مبدلهای حرارتی. یکی از معایب اصلی این سیستمها، مشکلات ناشی از جریان دو فازی در مبدلهای حرارتی است که میتواند به کاهش کارایی منجر شود.

جمعبندی

در این مقاله، به بررسی سیکلهای مختلف پیشسرمایش در فرایند مایعسازی هیدروژن پرداخته شد. از جمله روشهای مورد بحث، استفاده از مبردهای مخلوط است که با بهرهگیری از ترکیب چندین سیال کاری، توانسته است بهرهوری سیستمهای مایعسازی را افزایش دهد. این روش بهویژه در صنعت مایعسازی گاز طبیعی بسیار موفق بوده است و بیش از 95 درصد از کارخانههای مایعسازی گاز طبیعی در سراسر جهان از این فناوری استفاده میکنند.

در کنار مزایای این روش، معایبی همچون مشکلات جریان دو فازی در مبدلهای حرارتی و پیچیدگیهای طراحی نیز وجود دارد که نیازمند بهبود و دانش بیشتر در زمینه خواص ترمودینامیکی مبردهای مخلوط است. با این حال، این تکنولوژی میتواند بهعنوان یکی از راهحلهای موثر برای بهینهسازی فرایندهای مایعسازی و کاهش هزینهها در صنعت هیدروژن و گاز طبیعی به کار گرفته شود.