ذخیرهسازی هیدروژن به عنوان یکی از مهمترین راهکارهای آینده در حوزه انرژی پاک، به توجه و نوآوریهای فنی گستردهای نیاز دارد. در این مقاله، به بررسی روشهای ذخیرهسازی هیدروژن به ویژه در حالت مایع و همچنین با فشردهسازی تبریدی پرداخته شده است. همچنین، روشهای کمتر شناخته شده اما با پتانسیل بالا نظیر هیدروژن برفابی نیز بررسی شدهاند.

روشهای ذخیرهسازی هیدروژن مایع

مایعسازی هیدروژن به عنوان یکی از مهمترین فرایندها در ذخیرهسازی انرژی، امکانپذیری روشهای متعددی را ارائه میدهد. این روشها شامل هیدروژن مایع در فشار معمولی، فشردهسازی تبریدی در فشارهای بالاتر و هیدروژن برفابی به عنوان سوسپانسیونی از مایع و جامد هیدروژن میشوند.

ذخیرهسازی فشردهسازی برودتی

ذخیرهسازی فشردهسازی تبریدی، ترکیبی از مایع برودتی و ذخیرهسازی فشرده است. این روش نه تنها چگالی ذخیرهسازی بالاتری نسبت به هیدروژن مایع فراهم میکند، بلکه با کاهش نرخ تبخیر و تلفات جوش و افزایش زمان افزایش فشار، بهرهوری بیشتری دارد.

این فرایند وقتی حرارت محیط به محفظه منتقل میشود، منجر به تبخیر هیدروژن و افزایش فشار داخل محفظه میگردد. در نهایت، با رسیدن به حد خاصی از فشار، شیر جوش باز شده و این فشار کنترل میشود. البته این روش چالشهایی نیز به همراه دارد، از جمله هزینه بالای طراحی مخازن، زیرساختهای سوختگیری و استفاده از مواد خاص.

هیدروژن برفابی

هیدروژن برفابی یک روش نوآورانه دیگر برای ذخیرهسازی است. این فرایند شامل یک سوسپانسیون از هیدروژن مایع زیر سرد شده و هیدروژن جامد در نقطه سهگانه است که چگالی وزنی آن به طور قابل توجهی بیشتر از هیدروژن مایع است.

هیدروژن برفابی به دلیل چگالی و ظرفیت گرمایی بالاتری که نسبت به هیدروژن مایع دارد، در صنایع پیشرفتهای مانند موشکهای فضایی به عنوان سوخت استفاده میشود. یکی از ویژگیهای مهم این فرایند، امکان تولید مجدد هیدروژن برفابی از طریق انجماد و ذوب مکرر است که با کاهش فشار و تبخیر هیدروژن مایع، گرمای نهان حذف و دما کاهش مییابد.

چالشهای فنی

دماهای بسیار پایین در این فرایندها نیاز به طراحی خاصی از تجهیزات دارند. لولهها، مخازن، محفظهها، و شیرهایی که در تماس مستقیم با هیدروژن مایع قرار میگیرند، باید قادر به تحمل این دماهای بسیار پایین باشند. از دیگر چالشها، جلوگیری از تشکیل یخ در اطراف تجهیزات است که میتواند منجر به آسیب و پارگی آنها شود. از سوی دیگر، خاصیت غیرخورنده بودن هیدروژن مایع، از تهیه مواد خاص برای جلوگیری از خوردگی جلوگیری میکند و این یک مزیت مهم است.

مقابله با پدیده جوش در ذخیرهسازی هیدروژن مایع

ذخیرهسازی هیدروژن مایع به دلیل مزایای بالا و کاربردهای وسیع در صنایع مختلف به ویژه در حوزه هوافضا، به عنوان یکی از راهکارهای پیشرفته در تولید انرژی پاک شناخته میشود. یکی از چالشهای مهم در این زمینه، پدیده “جوش” یا تبخیر هیدروژن مایع است که منجر به هدررفت انرژی و هیدروژن میشود. در این بخش، به بررسی این پدیده و روشهای مقابله با آن میپردازیم.

پدیده جوش یا جوشش خاموش زمانی رخ میدهد که هیدروژن مایع در طی فرایند ذخیرهسازی به حالت گازی تبخیر میشود. این تبخیر منجر به دو نوع اتلاف میشود: اول، هدررفت انرژی مصرفی برای مایعسازی هیدروژن و دوم، هدررفت خود هیدروژن به دلیل خروج گاز تبخیر شده برای جلوگیری از افزایش فشار درون محفظه ذخیرهسازی.

نرخ تبخیر از مخازن ذخیره هیدروژن مایع فوق سرد

| حجم مخزن (m3) | حجم مخزن (gal) | نرخ تبخیر در روز |

| 50 | 13,000 | 0.4% |

| 100 | 26,000 | 0.2% |

| 20,000 | 5,000,000 | کمتر از 0.06% |

عوامل مختلفی مانند عایق حرارتی، شکل و ابعاد مخزن و نسبت ارتو به پارا هیدروژن تأثیر مستقیمی بر میزان جوش هیدروژن دارند. میزان تبخیر هیدروژن در مخازن نمونه در جدول بالا نشان داده شده است، که نشاندهنده وقوع دائمی تبخیر حتی در شرایط بهینه است.

انواع مخازن ذخیرهسازی

مخازن هیدروژن مایع معمولاً به دو شکل استوانهای یا کروی طراحی میشوند. برای ذخیرهسازی حجمهای بالا، مخازن کروی به دلیل کاهش تلفات تبخیر، گزینه بهینهتری محسوب میشوند. این مخازن ظرفیتهایی در حدود 5700 تا 95,000 لیتر (معادل 400 تا 6700 کیلوگرم هیدروژن) دارند.

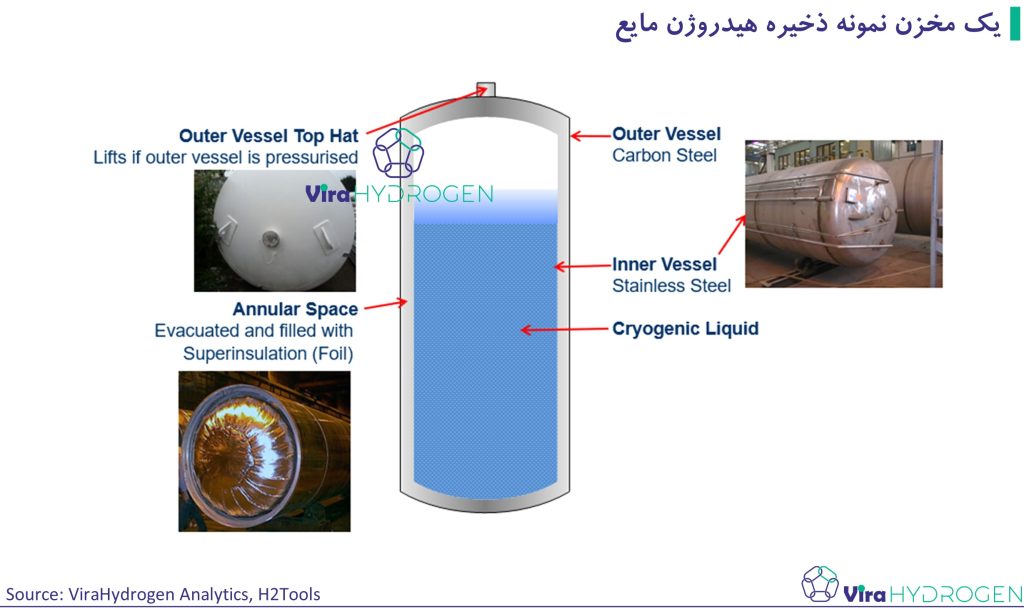

یکی از بهصرفهترین و کارآمدترین روشهای ذخیرهسازی حجم بالای هیدروژن مایع، استفاده از کره دوجداره هورتن است. همانطور که در شکل زیر نشان داده شده است، این مخازن از یک پوسته بیرونی فولاد کربنی (معمولاً SA516) و یک پوسته داخلی از جنس فولاد ضدزنگ (معمولاً 304) ساخته میشوند. در این مخازن، فضای بین دو جداره با پرلیت پر میشود که به کاهش تلفات حرارتی کمک میکند. مخازن کروی، حداکثر فشار مجاز 2.5 بار دارند.

ناسا یکی از پیشگامان استفاده از هیدروژن مایع در صنعت فضایی است. این سازمان بیش از 30 سال است که در برنامههای فضایی خود از هیدروژن مایع استفاده میکند. به عنوان نمونه، مخزن کروی کیپ کاناورال با قطر 20 متر و حجم 3800 متر مکعب، یکی از بزرگترین مخازن هیدروژن مایع در دنیاست. این مخزن با نرخ تبخیر کمتر از 0.03% در روز، قادر به ذخیرهسازی هیدروژن برای چندین سال است.

ذخیرهسازی هیدروژن زیرزمینی

اگرچه ذخیرهسازی هیدروژن مایع زیر زمین از نظر اقتصادی هزینه بیشتری نسبت به ذخیرهسازی هیدروژن گازی تحت فشار بالا دارد، اما دارای مزایای قابل توجهی است. از جمله این مزایا، میتوان به فضای اشغالی کمتر و ظرفیت ذخیرهسازی بیشتر در واحد حجم نسبت به ذخیره گاز زیرزمینی اشاره کرد.

علاوه بر این، اگر مخزن زیرزمینی بتواند هم فشارهای بالا و هم دماهای برودتی را تحمل کند، قابلیت انعطافپذیری بیشتری برای ذخیره هیدروژن در شکلهای مختلف از جمله هیدروژن مایع، هیدروژن انجمادی فشرده و هیدروژن فشرده فراهم میشود. استفاده از مخازن زیرزمینی در ایستگاههای سوختگیری شهری به دلیل افزایش ایمنی و کاهش فواصل ایمنی مورد نیاز، یک راهکار کاربردی و اقتصادی محسوب میشود.

آزادسازی هیدروژن تبخیر شده و افزایش فشار

هیدروژن مایع، زمانی که در مخازن و محفظههای ذخیرهسازی نگهداری میشود، بهدلیل عوامل مختلف میتواند به حالت گازی تبخیر شود. اگر هیدروژن تبخیر شده از مخزن آزاد نشود، فشار داخلی محفظه بهطور چشمگیری افزایش مییابد و این میتواند منجر به شکستگی یا حتی انفجار شود. هرگونه آزادسازی هیدروژن گازی از مخزن نشاندهنده کاهش ظرفیت ذخیرهسازی است.

از آنجا که نسبت انبساط هیدروژن مایع به گاز حدود 848 برابر است، وقتی مخزن بهطور کامل بسته و محصور باشد، حتی اگر فشار اولیه 1 اتمسفر باشد، در صورت تبخیر کامل هیدروژن مایع، فشار داخلی ممکن است به 172 مگاپاسکال برسد. این میزان فشار بسیار خطرناک است و باید از آن جلوگیری کرد.

عوامل ایجاد جوش در هیدروژن مایع

پدیده جوش میتواند از طریق چندین مکانیسم مختلف ایجاد شود که در ادامه به جزئیات هر یک پرداخته میشود:

- تغییر ایزومر چرخشی: تبدیل ارتو به پارا هیدروژن

همانطور که توضیح داده شد، تبدیل ایزومرهای ارتو به پارا هیدروژن منجر به تولید گرما میشود و این گرما باعث تبخیر هیدروژن مایع خواهد شد. این تبخیر بهنوبه خود فشار داخلی محفظه را افزایش میدهد. برای ذخیرهسازی و حمل و نقل طولانیمدت هیدروژن مایع، تبدیل سریع ارتو به پارا هیدروژن قبل از ذخیرهسازی باید انجام شود تا این مشکل کاهش یابد.

- انتقال گرمای محیط اطراف

حتی با وجود عایقبندی مناسب مخازن، هیچ عایقی نمیتواند بهطور کامل از انتقال گرما از محیط به هیدروژن مایع جلوگیری کند. بهویژه وقتی اختلاف دما بسیار زیاد است، گرمای محیط به هیدروژن مایع منتقل میشود و آن را تبخیر میکند. در سیستمهای ذخیرهسازی، این نوع اتلاف انرژی میتواند بهطور قابلتوجهی افزایش یابد، بهویژه در مخازن کوچک که اتلاف جوش ممکن است به 1 درصد یا بیشتر برسد. جدول میزان تبخیر هیدروژن در مخازن با حجمهای مختلف در این زمینه بهطور مفصل نشان داده شده است.

برای کاهش انتقال گرما از محیط به هیدروژن مایع، روشهای مختلفی وجود دارد:

- رسانش را میتوان با استفاده از مواد با رسانایی حرارتی پایین کاهش داد.

- همرفت با ایجاد فضای خلاء بین دیوارههای بیرونی و داخلی مخزن به حداقل میرسد.

- تابش حرارتی با استفاده از عایقهای چندلایه کاهش مییابد.

- حرکت مایع در محفظه و تخلیه مخزن

حرکت هیدروژن مایع داخل مخزن بهدلیل شتاب، کاهش سرعت، یا تکانهای شدید در حین حمل و نقل رخ میدهد. این حرکت باعث تبدیل انرژی جنبشی به انرژی حرارتی میشود که به مایع منتقل میگردد و در نهایت منجر به افزایش میزان تبخیر هیدروژن مایع میشود.

از سوی دیگر، تخلیه مخزن نیز باعث تبخیر بخشی از هیدروژن مایع میشود. این پدیده زمانی رخ میدهد که هیدروژن مایع از یک مخزن با فشار بالاتر به مخزنی با فشار پایینتر منتقل شود.

- طبقهبندی حرارتی و پر شدن بیش از حد مخزن

در زمان انتقال گرما به هیدروژن مایع (مانند نشت حرارتی)، هیدروژن گرمتر به دلیل چگالی کمتر به سمت بالا کشیده میشود و این باعث ایجاد یک لایه میشود که فشار بخار بیشتری نسبت به لایههای پایینتر دارد. این پدیده بهدلیل هدایت حرارتی ضعیف هیدروژن مایع در دماهای پایین، بسیار پایدار است.

علاوه بر این، پر شدن بیش از حد حرارتی زمانی رخ میدهد که مخزن بیش از حد پر شده باشد و فشار اشباع هیدروژن مایع از حداکثر فشار عملیاتی مخزن بالاتر رود. در این حالت، لایه سطحی مایع، دمایی را نشان میدهد که با فشار عملیاتی مخزن مطابقت دارد. زمانی که سیستم بهدنبال رسیدن به شرایط تعادلی است، ممکن است جوش سریع رخ دهد.

روشهای فعال و غیرفعال برای کاهش جوشش

برای کاهش پدیده جوشش هیدروژن مایع، از ترکیب روشهای فعال و غیرفعال استفاده میشود. این روشها شامل موارد زیر هستند:

- تسریع تبدیل ارتو به پارا هیدروژن: همانطور که قبلاً توضیح داده شد، این تغییر ایزومری در حین مایعسازی هیدروژن انجام میشود. با تسریع این فرایند، میزان تولید گرما و در نتیجه جوشش کاهش مییابد.

- طراحی مخازن با حداقل نسبت سطح به حجم: استفاده از مخازن کروی یا مخازنی با حداقل سطح نسبت به حجم، باعث کاهش اتلاف گرما میشود. این امر منجر به کاهش انتقال گرما از محیط اطراف به هیدروژن مایع و در نتیجه کاهش تبخیر میگردد.

- عایقبندی پیشرفته: یکی از مؤثرترین راهها برای کاهش انتقال گرما از محیط به مخزن، استفاده از عایقهای با کیفیت است. عایقبندی مخزن با استفاده از مواد مناسب، میزان اتلاف حرارتی را بهطور قابل توجهی کاهش میدهد.

- استفاده از کرایوکولر: کرایوکولرها برای کاهش نشت گرما و جلوگیری از تبخیر هیدروژن مایع طراحی شدهاند. این سیستمها با استفاده از تجهیزات سرمایشی، دمای محیط مخزن را کاهش میدهند و از نشت گرما جلوگیری میکنند.

ترکیب مخازن هیدروژن مایع و هیدریدهای فلزی

یکی از راهکارهای نوآورانه برای کاهش اتلاف هیدروژن از سیستمهای ذخیرهسازی، ترکیب مخازن هیدروژن مایع با هیدریدهای فلزی است. در این روش، هیدروژن تبخیر شده از مخزن مایع به هیدریدهای فلزی منتقل میشود و در آن ذخیره میگردد. این فرآیند کمک میکند تا میزان هدررفت هیدروژن از سیستم به حداقل برسد و تبخیر اضافی کنترل شود.

توسعه خنککنندهها و عایقهای غیرفعال

در کنار روشهای فعال، خنککنندهها و عایقهای غیرفعال نیز برای کاهش جوشش هیدروژن مایع توسعه یافتهاند. یکی از این روشها، استفاده از نیتروژن مایع برای خنکسازی دیواره محفظه است. نیتروژن مایع با خنک کردن محیط اطراف محفظه، انتقال گرما به هیدروژن مایع را کاهش داده و از تبخیر جلوگیری میکند. این روش میتواند به کاهش کامل جوشش تا 12 روز ذخیرهسازی منجر شود.

بازیابی هیدروژن تبخیر شده

اگر کارخانه مایعسازی هیدروژن در نزدیکی مخازن ذخیره هیدروژن مایع قرار داشته باشد، میتوان از بخار هیدروژن تبخیر شده برای بازیابی و تبدیل مجدد به حالت مایع استفاده کرد. این فرایند امکان بازگشت هیدروژن به مخازن ذخیره را فراهم میکند و از هدررفت بیشتر جلوگیری میکند.

علاوه بر این، گاز ناشی از جوش میتواند برای مقاصد مختلف مورد استفاده قرار گیرد، از جمله:

- تولید برق

- تأمین سوخت برای تانکرها و کامیونها

این کاربردها بهعنوان روشی برای بهرهبرداری از گاز تبخیر شده و کاهش اتلاف کلی انرژی و هیدروژن در سیستم ذخیرهسازی مورد توجه قرار گرفتهاند.

ساختار تجهیزات و مواد برای ذخیره و جابجایی هیدروژن

مواد مورد استفاده برای جابجایی و ذخیرهسازی هیدروژن، از جمله لولهها، مخازن، دریچهها و اتصالات، باید با دقت انتخاب شوند تا با ویژگیهای هیدروژن مایع سازگار باشند. برخی از ویژگیهای مهم که باید در این انتخابها در نظر گرفته شوند، شامل تردی هیدروژن، نفوذپذیری و قابلیت تحمل دماهای بسیار پایین است.

- تردی هیدروژن و نفوذپذیری مواد

تردی هیدروژن به معنای تضعیف مواد فلزی در اثر تماس با هیدروژن است. با این حال، تردی هیدروژن در دمای هیدروژن مایع نسبت به هیدروژن گازی بهطور قابل توجهی کمتر است زیرا حلالیت هیدروژن با کاهش دما کاهش مییابد. نفوذپذیری مواد نیز تعیین میکند که هیدروژن تا چه میزان میتواند از طریق مواد عبور کند. بهتازگی، کامپوزیتهای با کارایی بالا بهعنوان گزینهای مناسب برای کاهش تردی و نفوذپذیری هیدروژن معرفی شدهاند.

- تحمل دماهای پایین و تغییرات فیزیکی

تجهیزات مورد استفاده در ذخیره و جابجایی هیدروژن مایع باید قادر باشند تغییرات دمایی شدید را تحمل کنند. به عنوان مثال، لولههای انتقال هیدروژن مایع باید طیف وسیعی از تغییرات دما، از دمای اتاق تا دمای هیدروژن مایع (حدود 280 درجه سانتیگراد اختلاف دما) را تحمل کنند. تجهیزات نیز باید به گونهای طراحی شوند که با نوسانات حرارتی ناشی از انبساط و انقباض سازگار باشند.

طراحی مخازن ذخیرهسازی هیدروژن مایع

مخازن ذخیرهسازی هیدروژن مایع بهطور معمول دارای دو دیواره هستند که بین آنها خلاء قرار دارد. این ساختار باعث میشود تا انتقال حرارت همرفتی و رسانایی به حداقل برسد. مواد مختلفی نظیر ورقهای پلیاستر با پوشش آلومینا، فویل آلومینیومی و الیاف شیشه، آلومینیوم، سیلیس و پرلیت بین دیوارهها قرار میگیرند تا انتقال حرارت تابشی نیز کاهش یابد.

این مخازن با عایقبندی مناسب و نسبت سطح به حجم کم (مثل مخازن کروی بزرگ) میتوانند تلفات جوش را به کمتر از 0.1 درصد در روز کاهش دهند. مخازن بزرگ برای ذخیرهسازی هیدروژن مایع معمولاً مقرونبهصرفهتر از ذخیره هیدروژن در حالت گاز فشرده هستند. بهعنوان نمونه، ناسا بزرگترین مخزن هیدروژن مایع جهان را با ظرفیت 230 تا 270 تن دارد.

رویکردهای طراحی مخازن

در طراحی مخازن هیدروژن مایع، پارامترهای کلیدی نظیر دمای کار، فشار و کیفیت عایق در نظر گرفته میشود. دو رویکرد اصلی برای طراحی مخازن وجود دارد:

- رویکرد فومی: این رویکرد شامل استفاده از فومهای عایق بین دیوارههای مخزن است. لایههای فلزی نیز برای بهبود عملکرد این فومها اضافه میشوند.

- رویکرد چندلایه: در این روش، از سیستم چندلایهای با قابلیت انتشار کم و بازتاب بالا استفاده میشود. این لایهها توسط فایبرگلاس از هم جدا شدهاند و خلاء جزئی بین لایهها باعث کاهش انتقال حرارت میشود.

سیستمهای کاهش فشار و کنترل جوش

از آنجایی که مخازن هیدروژن مایع برای فشارهای بسیار بالا طراحی نشدهاند (میانگین فشار عملیاتی حدود 5 بار)، این مخازن باید مجهز به دستگاههای کاهش فشار باشند تا از افزایش فشار ناگهانی جلوگیری کنند. سیستمهای تصفیه و کنترل فشار باید توانایی تخلیه هیدروژن تبخیر شده را داشته باشند و از نفوذ هوا به مخزن جلوگیری کنند. نفوذ هوا ممکن است منجر به مسدود شدن خطوط به دلیل یخزدگی شود.

مواد مورد استفاده برای مخازن هیدروژن

فولاد ضدزنگ و آلومینیوم از مواد اصلی ساخت مخازن هیدروژن مایع هستند. بهتازگی، ترکیبی از مواد تقویتشده با الیاف سبک و آسترهای فلزی توسعه یافتهاند که برای افزایش مقاومت و کاهش نفوذپذیری هیدروژن استفاده میشوند. در حال حاضر، ظروف دو جداره ساخته شده از فولاد ضدزنگ آستنیتی با خلاء بین دیوارهها، از گزینههای متداول در این زمینه هستند.

عایقهای غیرفعال و روشهای عایقسازی

عایقهای غیرفعال (پسیو) شامل چندلایه، فوم پاششی و میکروکرههای شیشهای توخالی هستند. عایقهای چندلایه خلاء دارای رسانایی حرارتی بسیار پایین بین W/m·K 10-6-10-5 هستند، در حالی که عایقهای بدون خلاء مثل فومها رسانایی حرارتی در حدود W/m·K 10-2 دارند. علاوه بر این، با ترکیب عایق چندلایه با چگالی متغیر، میتوان هدایت حرارتی فوق را بین 10 تا 50 درصد کاهش داد.

عایق فوم پاششی (بهعنوان مثال پلی استایرن، پلی اورتان، لاستیک و سیلیکون) بهطور کلی دارای هدایت حرارتی W/m·K 10-2-10-3 است. عایق با استفاده از میکروکرههای شیشهای توخالی نیز دارای رسانایی حرارتی W/m·K 10-3 تا 10-4 است. هر دو عایق فوم اسپری یا پاششی و میکروکره شیشهای توخالی تفاوت قابل توجهی در هدایت حرارتی تحت شرایط خلاء یا غیرخلاء نشان نمیدهند. بنابراین، آنها میتوانند نقش مهمی را با توجه به نقص در عایق خلاء ایفا کنند. ترکیب بیشتر مواد عایق بسته به نیازهای مختلف عایقبندی، میتواند رسانایی حرارتی متفاوتی ایجاد کند.

سیستمهای دریچه ترمودینامیکی و کرایوکولرها

برای ذخیرهسازی بدون جوش، از سیستمهای دریچه ترمودینامیکی استفاده میشود که شامل پمپهای برودتی، سیستم انبساط ژول-تامسون و مبدلهای حرارتی است. این سیستمها از طریق اختلاط و انبساط ژول-تامسون، فشار را در داخل مخزن هیدروژن مایع ثابت نگه میدارند. همچنین، کرایوکولرها برای افزایش قابلیت اطمینان و مدت زمان ذخیرهسازی بهکار میروند.

مخازن ذخیرهسازی هیدروژن فشرده

بهتازگی مخازنی توسعه یافتهاند که میتوانند هیدروژن مایع را تحت فشارهای بالا ذخیره کنند. این مخازن، علاوه بر افزایش ظرفیت ذخیرهسازی، توانایی نگهداری هیدروژن در هر دو حالت گازی و مایع را دارند. فشار داخلی این مخازن میتواند به حدود 23 مگاپاسکال برسد، اما طراحی آنها برای فشارهای بالاتر نیز امکانپذیر است.

جمعبندی

در این مقاله، به بررسی جامع ذخیرهسازی و مدیریت هیدروژن مایع به عنوان یک منبع انرژی پاک و پایدار پرداختیم. هیدروژن مایع به دلیل چگالی انرژی بالا و کاربردهای متنوع در حوزههای صنعتی و فضایی، جایگاه ویژهای در آینده انرژی دارد. با این حال، چالشهای قابل توجهی از جمله پدیده جوش، تردی هیدروژن، انتقال حرارت و مدیریت فشار وجود دارد که نیاز به فناوریهای پیشرفته و مواد ویژهای برای جابجایی و ذخیره آن دارد.

روشهای مختلفی برای کاهش جوشش هیدروژن مایع معرفی شد که شامل استفاده از کرایوکولرها، عایقهای پیشرفته و ترکیب مخازن با هیدریدهای فلزی است. این روشها به منظور افزایش کارایی ذخیرهسازی و جلوگیری از اتلاف هیدروژن مایع طراحی شدهاند. همچنین، به مزایای استفاده از مخازن کروی بزرگ با دیوارههای دوجداره و عایقهای چندلایه برای کاهش تلفات جوش پرداخته شد.

در بخش تجهیزات و مواد، اهمیت انتخاب مواد مناسب با توجه به ویژگیهای خاص هیدروژن مایع مانند تردی هیدروژن و تحمل دماهای پایین بررسی شد. استفاده از فولاد ضدزنگ، آلومینیوم و کامپوزیتهای با کارایی بالا از جمله راهکارهایی است که برای کاهش خطرات و افزایش ایمنی در ذخیرهسازی و جابجایی هیدروژن به کار میروند.

در نهایت، استفاده از مخازن فشردهسازی شده و سیستمهای کنترل پیشرفته فشار بهعنوان رویکردهای نوآورانه برای افزایش ظرفیت ذخیرهسازی هیدروژن و مدیریت آن در فشارهای بالا معرفی شدند.

با توجه به رشد روزافزون تقاضا برای انرژیهای پاک، ذخیرهسازی هیدروژن مایع به یکی از اصلیترین چالشهای فناوریهای انرژی آینده تبدیل شده است. این مقاله با ارائه روشها و فناوریهای نوین، نشان داد که توسعه مواد پیشرفته و طراحی سیستمهای کارآمد میتواند بهطور مؤثری بر این چالشها فائق آید و هیدروژن را بهعنوان یک منبع انرژی پایدار و مؤثر به جامعه معرفی کند.