صنعت آهن و فولاد یکی از مهمترین بخشهای مصرفکننده هیدروژن در جهان است که در تلاش برای کاهش اثرات زیستمحیطی خود، به استفاده از هیدروژن سبز بهعنوان جایگزینی پاکتر برای سوختهای فسیلی توجه ویژهای نشان داده است. در این صنعت، بهویژه فرآیند کاهش مستقیم آهن، استفاده از هیدروژن بهعنوان جزء اصلی گاز سنتزی برای تولید آهن اسفنجی، نقش مهمی در کاهش آلایندگی ایفا میکند. همزمان با رشد تقاضای جهانی برای فولاد و افزایش فشارهای زیستمحیطی، پروژهها و طرحهای نوآورانهای برای استفاده از هیدروژن خالص به جای زغالسنگ و گاز در فرآیندهای مختلف فولادسازی در حال انجام است. این مقاله به بررسی کاربردهای هیدروژن در صنعت آهن و فولاد، پروژههای پیشگام در اروپا و نقش این پروژهها در دستیابی به اهداف انتشار خالص صفر میپردازد.

نقش فرآیند کاهش مستقیم آهن در تقاضای هیدروژن صنعت فولاد

بخش آهن و فولاد حدود 10 درصد از کل تقاضای هیدروژن صنعتی را به خود اختصاص میدهد، که این تقاضا عمدتاً ناشی از استفاده هیدروژن در فرآیند کاهش مستقیم آهن است؛ فرآیندی که به تولید 7 درصد از کل فولاد خام جهان منجر میشود. در این روش، هیدروژن به عنوان بخشی از گاز سنتز بهکار گرفته میشود که همراه با مونواکسید کربن، سنگ آهن را به آهن اسفنجی تبدیل میکند. بسته به منبع انرژی مورد استفاده در این فرآیند، گاز سنتزی میتواند ترکیبی از مونواکسید کربن و هیدروژن باشد. بهطور متوسط، برای هر تن آهن اسفنجی حدود 40 کیلوگرم هیدروژن مصرف میشود و میزان هیدروژن در مخلوط سنتی فرآیند کاهش مستقیم آهن میتواند بین 0 تا 70 درصد متغیر باشد.

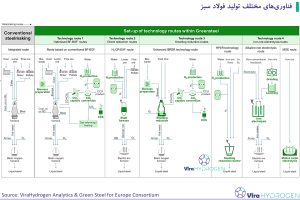

مسیرهای متداول تولید فولاد و نیاز کم به هیدروژن

روشهای رایج کنونی در تولید فولاد، شامل فرآیندهای یکپارچه و ترکیب کورههای انفجاری و اکسیژن اولیه، بهطور معمول به هیدروژن بهعنوان ورودی نیاز ندارند؛ زیرا در این روشها از گازهای غنی از مونواکسید کربن برای کاهش سنگ آهن استفاده میشود. با این حال، در کوره بلند همچنان مقدار کمی هیدروژن بهعنوان واسطه و محصول جانبی تولید میشود و در برخی از مراحل فرآیند تولید فولاد، مورد استفاده قرار میگیرد.

رشد تقاضای هیدروژن و فرصتهای نوین در صنعت فولاد

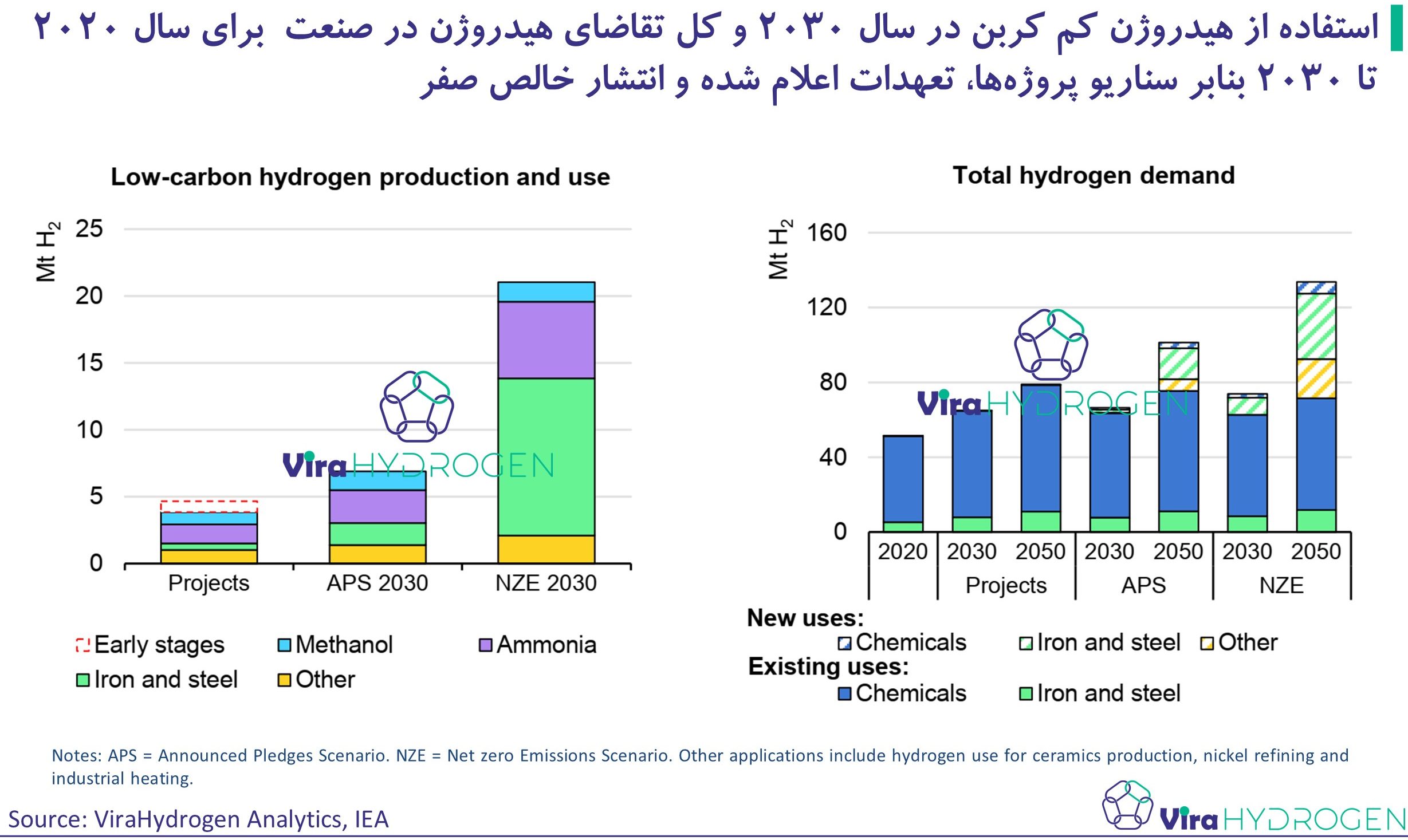

با پیشرفت پروژهها و سیاستهای مرتبط با کاهش کربن و افزایش تولید فولاد از طریق فرآیند کاهش مستقیم آهن در کورههای قوس الکتریکی (DRI-EAF)، تقاضای هیدروژن در صنعت آهن و فولاد بهطور چشمگیری افزایش خواهد یافت. در سناریوی تعهدات اعلامشده، این تقاضا تا سال 2030 تقریباً دو برابر و تا سال 2050 بیش از پنج برابر میشود. همچنین، سناریوی انتشار خالص صفر نشان میدهد که تقاضای هیدروژن در این بخش تا سال 2030 حدود 85 درصد بیشتر از سناریوی تعهدات اعلامشده و تا سال 2050 حدود 70 درصد بیشتر خواهد بود. کاربردهای جدید هیدروژن، بهویژه در فرآیند کاهش مستقیم آهن مبتنی بر هیدروژن خالص، فرصتهای تازهای را برای تولید فولاد خام با آلایندگی نزدیک به صفر فراهم میآورد. این ترکیب هیدروژن خالص در فرآیند کاهش مستقیم آهن و استفاده از آن در کورههای بلند بهعنوان جایگزینی برای بخشی از زغالسنگ و گاز، در حال حاضر در مراحل آزمایشی بوده و میتواند راه را برای تولید فولاد پاک هموار کند.

کاربردهای نوین هیدروژن در فرآیندهای تکمیلی صنعت آهن و فولاد

با وجود اینکه فناوری القایی جذابیت بیشتری دارد، هیدروژن همچنان میتواند برای تولید گرما در واحدهای فرعی صنعت فولاد از جمله نورد و سایر فرآیندهای تکمیلی به کار رود. پیشبینی میشود که تا سال 2030، این کاربردهای جدید به مصرفی حدود 2 میلیون تن هیدروژن در سناریوی تعهدات اعلامشده و 9 میلیون تن در سناریوی انتشار خالص صفر برسد، که معادل 17 درصد از کل هیدروژن مصرفی در صنعت آهن و فولاد است. با این حال، بیشتر این کاربردها هنوز در مرحله آزمایشی قرار دارند و برای تحقق اهداف سناریوهای اقلیمی، طی پنج سال آینده اقداماتی سریع برای تجاریسازی این فناوریها ضروری خواهد بود.

پروژههای نوآورانه در استفاده از هیدروژن و کربندیاکسید در اروپا

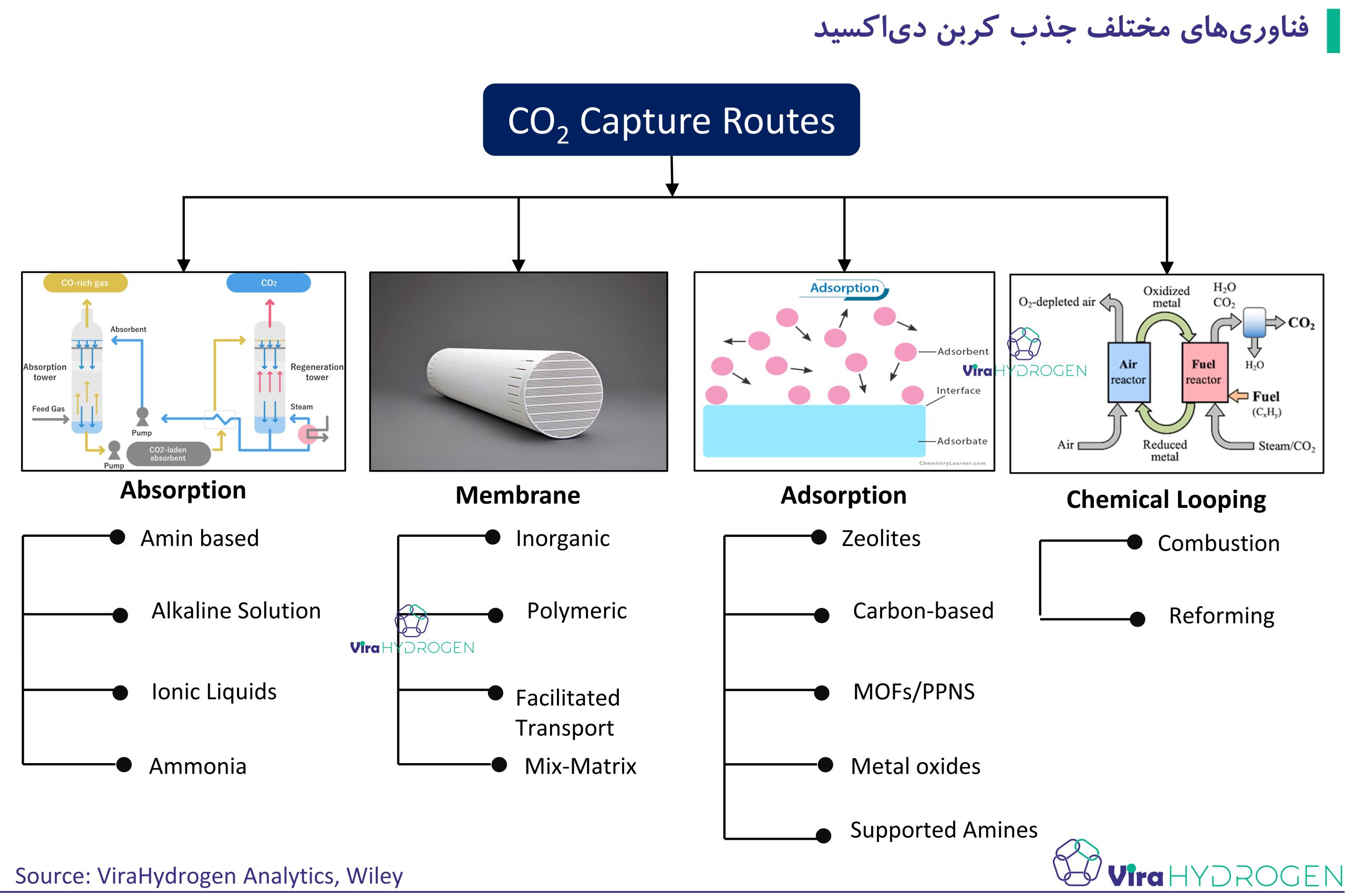

پروژه Carbon2Chem در آلمان با استفاده از کربندیاکسید بازیابیشده از گاز کوره بلند، متانول تولید میکند. این فناوری با استفاده از کربنی که به کوره بلند وارد میشود، انتشار گازهای گلخانهای را بهطور چشمگیری کاهش میدهد. علاوه بر این، فرصتهایی برای تبدیل گازهای تولیدی صنعت آهن و فولاد به مواد شیمیایی مختلف در حال توسعه هستند.

در اتحادیه اروپا، چندین پروژه در حال آزمایش تزریق هیدروژن به فرآیندهای کاهش مستقیم آهن و کورههای بلند هستند. پروژه SALCOS در آلمان و H2FUTURE در اتریش از جمله این طرحها هستند که در آنها هیدروژن الکترولیزشده جایگزین گاز طبیعی شده و بدینترتیب مصرف گازهای فسیلی را کاهش میدهد. این دو پروژه سالانه به بیش از 1 کیلوتن هیدروژن نیاز دارند. همچنین، شرکت Thyssenkrupp با موفقیت زغالسنگ را با هیدروژن در یکی از کورههای بلند خود جایگزین کرده و در حال حاضر میزان اختلاط بیشتری از هیدروژن را آزمایش میکند. شرکت ArcelorMittal در اسپانیا نیز متعهد به ایجاد یک واحد کاهش مستقیم آهن با استفاده از هیدروژن تولیدی از منابع تجدیدپذیر شده است.

پروژههای کاهش مستقیم آهن مبتنی بر هیدروژن؛ قدمی به سوی فولاد پاک

علاوه بر اختلاط هیدروژن در کاهش مستقیم آهن و کورههای بلند موجود، افزایش سهم هیدروژن خالص در این فرآیند (تا سطح 100٪) فرصت مناسبی برای تولید فولاد با حداقل وابستگی به سوختهای فسیلی فراهم میکند. پروژه HYBRIT که توسط شرکتهای SSAB، LKAB و Vattenfall توسعه یافته، با استفاده از 100 درصد هیدروژن و ترکیب آن با زیستتوده، آهن اسفنجی تولید میکند و در حال حاضر در حال گذار از فاز آزمایشی به مقیاس صنعتی است؛ این پروژه تا سال 2025 در سوئد با ظرفیت تولید حدود یک میلیون تن کاهش مستقیم آهن فعالیت خواهد کرد. در ژوئن 2021، شرکت ولوو کارز نیز با SSAB قراردادی منعقد کرد تا از فولاد تولیدشده بدون سوخت فسیلی در این پروژه استفاده کند. مصرف هیدروژن کمکربن در سال 2030 و کل تقاضای هیدروژن از سال 2020 تا 2030 بر اساس سناریوهای پروژهها، انتشار خالص صفر و تعهدات اعلامشده در شکل بالا نمایش داده شده است.

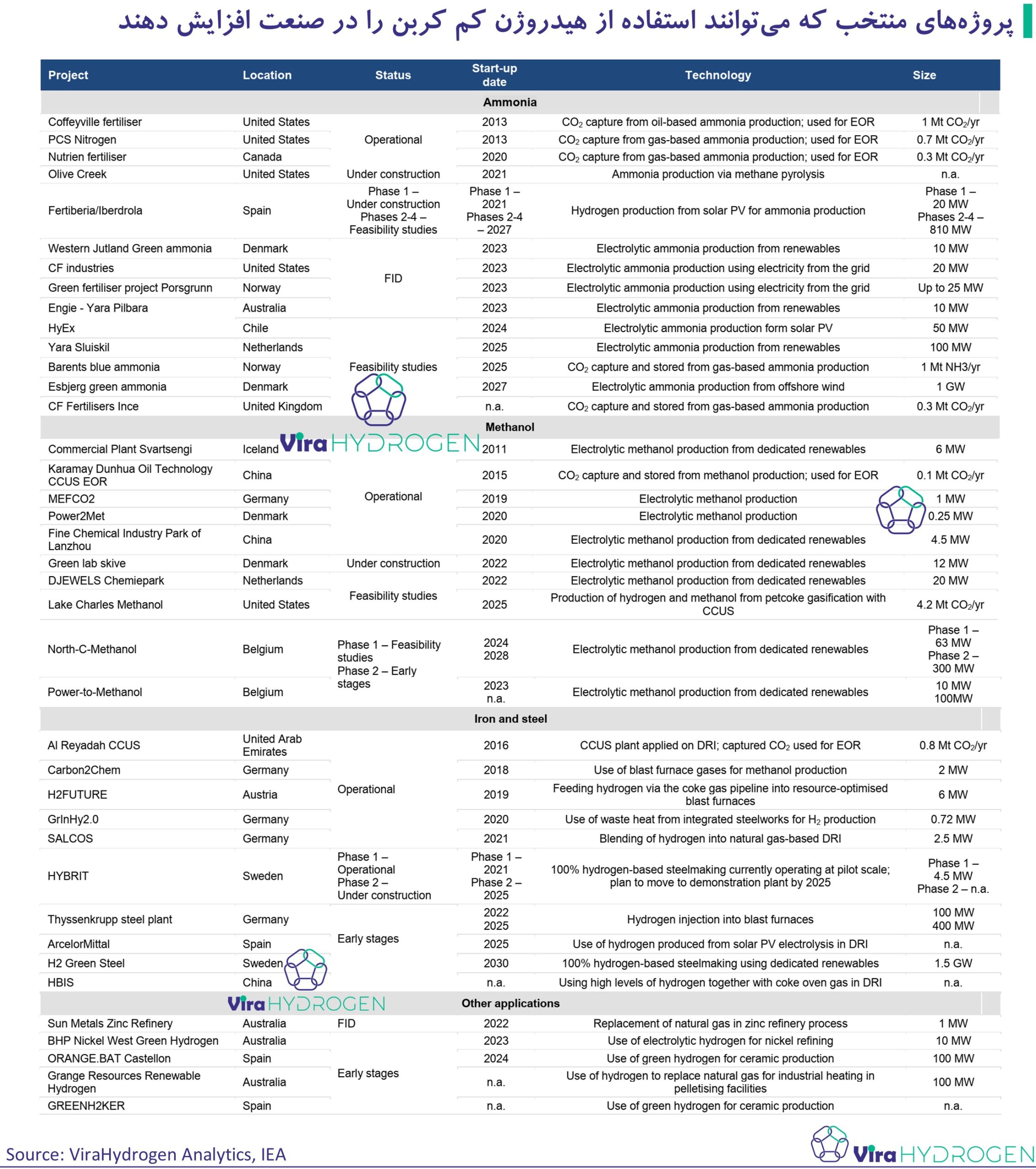

پروژههای منتخب که میتوانند مصرف هیدروژن کمکربن را در صنعت افزایش دهند، به صورت خلاصه در جدول زیر ارائه شدهاند.

جمعبندی

هیدروژن بهعنوان یک منبع انرژی پاک و کارآمد، نقشی حیاتی در آینده صنعت آهن و فولاد دارد. استفاده از آن در فرآیند کاهش مستقیم آهن و سایر مراحل تکمیلی، فرصتی منحصربهفرد برای تولید فولاد با حداقل آلایندگی فراهم کرده است. با اینکه بیشتر این کاربردها هنوز در مرحله آزمایشی قرار دارند، اما پروژههای متعددی در اروپا و سایر نقاط جهان در حال توسعه هستند که با هدف کاهش مصرف سوختهای فسیلی و جایگزینی آنها با هیدروژن پیش میروند. با وجود چالشهای تجاریسازی این فناوریها، اقدامات سریع و سرمایهگذاریهای هدفمند در پنج سال آینده برای رسیدن به اهداف انتشار خالص صفر حیاتی است. این تلاشها نه تنها به حفظ محیطزیست و کاهش انتشار کربن کمک میکنند، بلکه فرصتی ارزشمند برای پیشبرد صنعت آهن و فولاد به سوی آیندهای پایدارتر فراهم میآورند.