توسعه فناوریهای نوظهور در تولید هیدروژن نقش مهمی در تحول سیستمهای انرژی پایدار و کاهش انتشار کربن دی اکسید ایفا میکند. با افزایش نیاز به انرژیهای پاک و کمکربن، روشهای نوین مانند الکترولایزرهای اکسید جامد، پیرولیز متان، و الکترولایزرهای غشای تبادل آنیون، در خط مقدم این تغییر قرار گرفتهاند. این فناوریها، هر یک با ویژگیها و مزایای منحصر بهفرد، راهحلهای جذابی را برای تولید هیدروژن ارائه میدهند، از جمله افزایش راندمان، کاهش هزینههای تولید، و کاهش یا حذف انتشار کربن دی اکسید. این مقاله به بررسی دقیق این فناوریها و کاربردهای بالقوه آنها میپردازد، تا چشمانداز روشنی از آینده انرژیهای تجدیدپذیر و روشهای تولید هیدروژن ارائه دهد.

فناوریهای تولید هیدروژن با پیشرفتهای چشمگیری در حال تغییر شکل دادن به آینده انرژی هستند. یکی از نویدبخشترین این فناوریها، سلولهای الکترولایزر اکسید جامد است، که بهدلیل ویژگیهای منحصر بهفرد خود، قابلیتهایی فراتر از سیستمهای الکترولایزر سنتی ارائه میدهد.

سلولهای الکترولایزر اکسید جامد: راندمان بالا و کاربردهای متنوع

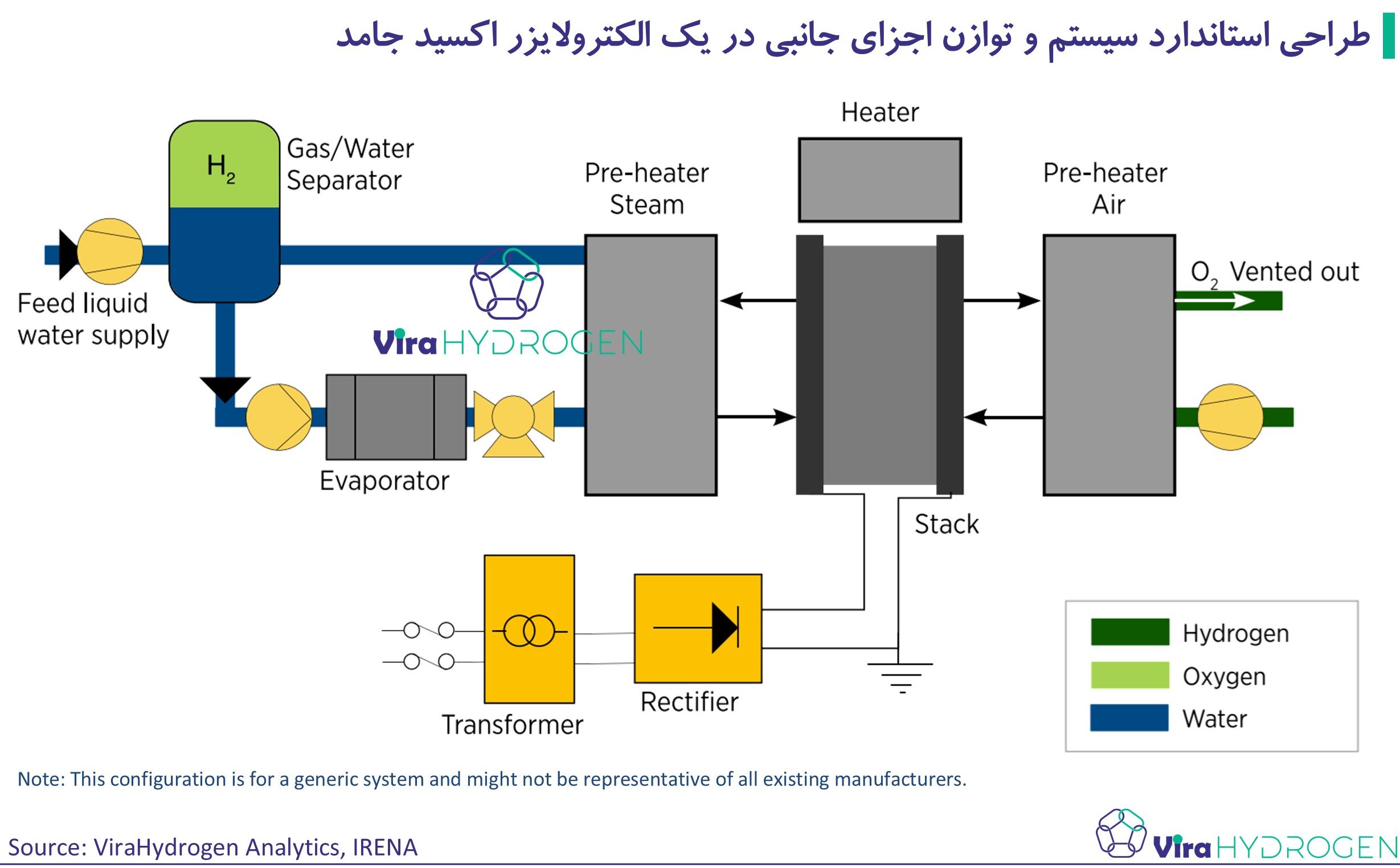

الکترولایزرهای اکسید جامد (SOEC) به جای آب از بخار برای تولید هیدروژن استفاده میکنند، که این تفاوت کلیدی آنها را از الکترولایزرهای قلیایی و الکترولایزرهای غشا پلیمری متمایز میکند. الکترولیت این سلولها از جنس سرامیک است، که هزینه مواد را بهطور قابل توجهی کاهش میدهد. این سیستمها در دماهای بالا با راندمان الکتریکی بالا (79-84٪) کار میکنند، اما برای تولید بخار به یک منبع گرما نیاز دارند. با این حال، این گرما میتواند از منابع مختلفی مانند فرآیندهای سنتز هیدروکربنهای مصنوعی، انرژی هستهای، سیستمهای حرارتی خورشیدی، گرمای زمینگرمایی یا حتی گرمای زبالههای صنعتی تامین شود. بهعنوان مثال، اگر از این الکترولایزرها برای تولید هیدروکربنهای مصنوعی مانند متان یا سوختهای فیشر-تروپش استفاده شود، گرمای اتلاف شده میتواند به تولید بخار برای الکترولیز بیشتر بازیابی شود.

یکی دیگر از مزایای الکترولایزرهای اکسید جامد این است که میتوانند بهصورت معکوس بهعنوان پیلهای سوختی برای تبدیل هیدروژن به الکتریسیته عمل کنند. این ویژگی باعث میشود که بتوانند در ترکیب با تاسیسات ذخیره هیدروژن به شبکه برق خدمات متعادلکننده ارائه دهند و کارایی کلی تجهیزات را بهبود بخشند. علاوه بر این، این سیستمها قادرند همزمان بخار و کربن دی اکسید را الکترولیز کنند و مخلوطی از گاز سنتز شامل مونوکسید کربن و هیدروژن تولید کنند، که برای تبدیل به سوختهای مصنوعی بسیار مفید است.

اگرچه این فناوری هنوز در مرحله نمایش برای کاربردهای مقیاس بزرگ قرار دارد، اما بهسرعت در حال پیشرفت است. در حال حاضر، سیستمهای عملیاتی که بیشتر در تولید سوختهای هیدروکربنی مصنوعی مورد استفاده قرار میگیرند، معمولاً ظرفیتهایی کمتر از 1 مگاوات دارند. بزرگترین سیستم در حال کار با ظرفیت 720 کیلووات، از برق تجدیدپذیر و گرمای هدر رفته برای تولید هیدروژن در یک کارخانه فولادسازی استفاده میکند. پروژههای بزرگتری نیز در حال توسعه هستند، از جمله یک سیستم 2.6 مگاواتی در روتردام. همچنین، شرکتهایی مانند Bloom و Sunfire بهطور عمده در اروپا سیستمهای الکترولایزر اکسید جامد تولید میکنند. دانمارک نیز تا سال 2023 برنامه دارد یک کارخانه تولیدی با ظرفیت سالانه 500 مگاوات راهاندازی کند.

پیرولیز متان: روشی بدون انتشار کربن دی اکسید

پیرولیز متان که به عنوان تجزیه، شکافت یا تجزیه متان نیز شناخته میشود، فرآیندی است که متان را به هیدروژن گازی و کربن جامد (مانند کربن سیاه و گرافیت) تبدیل میکند، بدون اینکه انتشار مستقیم کربن دی اکسید ایجاد کند. این واکنش به دماهای بالایی (بیش از 800 درجه سانتیگراد) نیاز دارد، که میتوان آن را از طریق روشهای سنتی مانند هیترهای الکتریکی یا با استفاده از پلاسما تامین کرد. در این روش، مصرف برق بهازای هر واحد هیدروژن تولید شده، سه تا پنج برابر کمتر از فرآیند الکترولیز است، اما در عوض به گاز طبیعی بیشتری در مقایسه با اصلاح متان بخار نیاز دارد.

بهرهوری انرژی و مزایای اقتصادی

بازده کلی فرآیند پیرولیز متان، که ترکیبی از تبدیل انرژی متان و الکتریسیته به هیدروژن است، حدود 40 تا 45 درصد است. این فرآیند علاوه بر تولید هیدروژن، میتواند جریانهای درآمدی اضافی از فروش کربن سیاه ایجاد کند، که در صنایعی مانند رزین، لاستیک، جوهر چاپ و پلاستیک کاربرد دارد. با این حال، بازار کربن سیاه محدود است؛ در سال 2020 تقاضای جهانی برای کربن سیاه 16 میلیون تن بود، که معادل تولید 5 میلیون تن هیدروژن از پیرولیز متان است. کربن تولید شده در این فرآیند میتواند در صنایع دیگر نیز مورد استفاده قرار گیرد، از جمله بهعنوان مصالح ساختمانی یا جایگزین کک در فولادسازی.

پروژههای توسعه و نوآوریهای فناوری

چندین طرح فناوری پیرولیز متان در حال توسعه هستند و سطحهای آمادگی فناوری آنها بین 3 تا 6 است. شرکت Monolith Materials در ایالات متحده با استفاده از پلاسمای حرارتی دماهای بالا را تامین میکند و پس از چهار سال بهرهبرداری از یک کارخانه آزمایشی، در سال 2020 یک کارخانه صنعتی در نبراسکا راهاندازی کرد. این شرکت هماکنون در حال برنامهریزی برای احداث یک کارخانه تجاری تولید آمونیاک است.

در استرالیا، Hazer Group در حال ساخت یک کارخانه نمایشی برای تبدیل بیوگاز به هیدروژن و گرافیت با استفاده از فناوری راکتور بستر سیال و کاتالیزور است. در آلمان، BASF با همکاری RWE در حال توسعه فرآیند راکتور بستر متحرک با گرمایش الکتریکی است. در سال 2021، این شرکتها پروژهای را اعلام کردند که در آن از الکتریسیته بادی دور از ساحل برای تولید هیدروژن از الکترولیز و برای یک کارخانه پیرولیز متان استفاده خواهند کرد. همچنین، شرکت گازپروم در روسیه در حال توسعه فرآیندی مبتنی بر پلاسما برای پیرولیز متان است. در ایالات متحده، استارتآپ سی-زیرو روی یک راکتور فلز مذاب با حرارت الکتریکی برای تجزیه متان کار میکند.

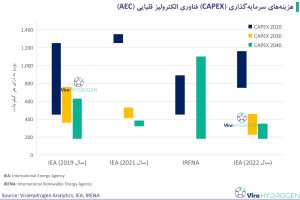

غشای تبادل آنیون: نوآوری در فناوری الکترولیز

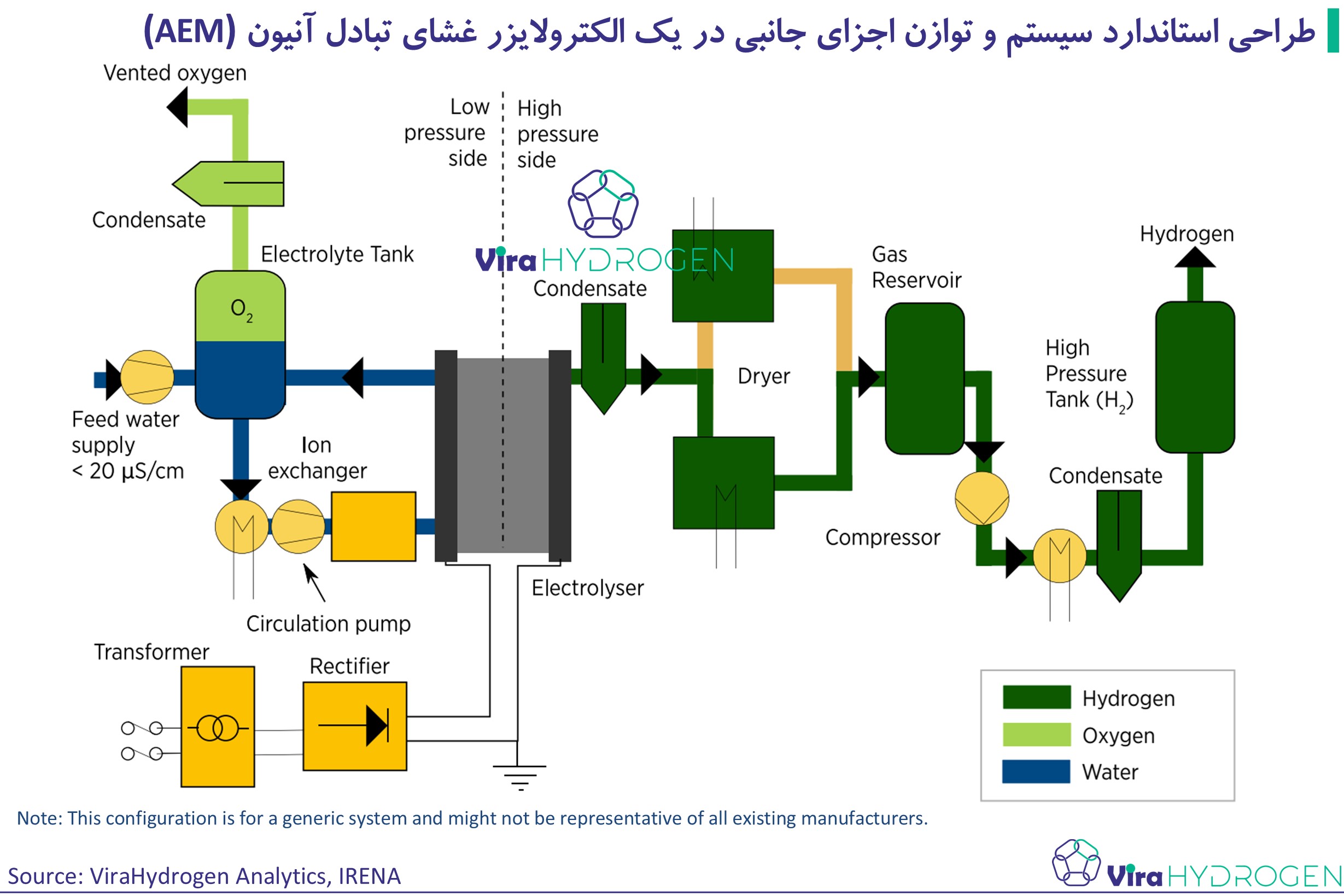

الکترولایزرهای با غشای تبادل آنیون (AEM) ترکیبی از مزایای الکترولایزرهای قلیایی و الکترولایزرهای غشای پلیمری را ارائه میدهند. یکی از ویژگیهای بارز این فناوری، عدم نیاز به کاتالیزورهای گرانقیمت مانند پلاتین است؛ در عوض، از کاتالیزورهای فلزات واسطه مانند CeO2 و La2O استفاده میشود. این غشا بهعنوان یک الکترولیت جامد عمل میکند و نیاز به الکترولیتهای خورنده مورد استفاده در سیستمهای قلیایی را از بین میبرد، که این ویژگی موجب بهبود ایمنی و پایداری فرایند میشود.

فناوری غشای تبادل آنیون هنوز در مراحل اولیه توسعه قرار دارد و سطح آمادگی فناوری آن بین 4 تا 5 است. با این حال، شرکت Enapter (آلمان) در حال پیشبرد این فناوری است و سیستمهای الکترولیز AEM در مقیاس کیلووات را توسعه میدهد. این سیستمها میتوانند با یکدیگر ترکیب شده و به سیستمهای بزرگتر در مقیاس مگاوات تبدیل شوند، که نشان از پتانسیل بالای این فناوری برای کاربردهای گستردهتر دارد.

اصلاح متان با بخار با برق کمکی و کاهش انتشار کربن دی اکسید

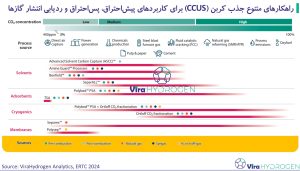

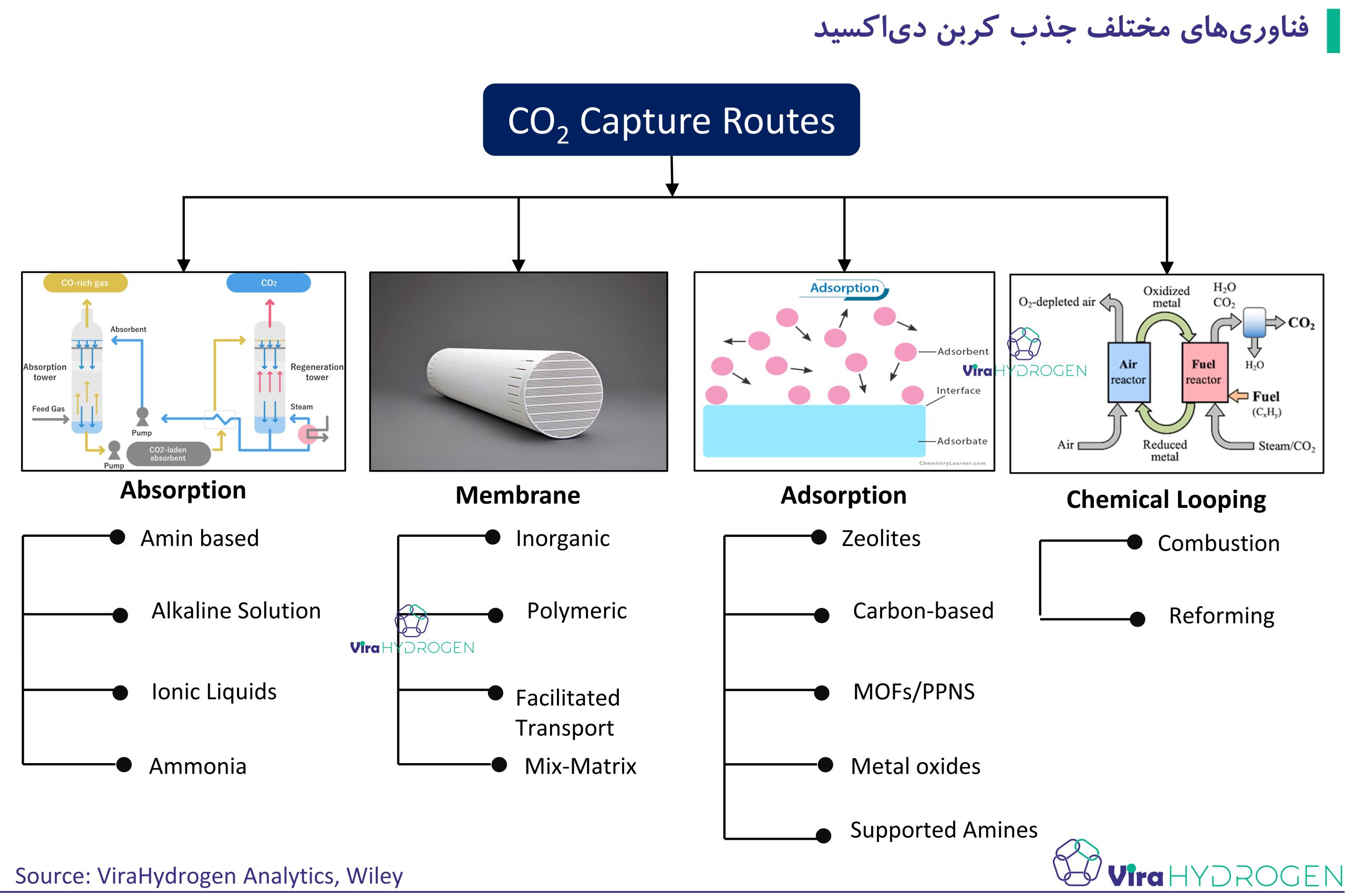

اصلاح متان با بخار (SMR) یکی از فرایندهای متداول برای تولید هیدروژن از گاز طبیعی است. این فرایند میتواند با فناوری جذب، ذخیره و استفاده از کربن ترکیب شود تا انتشار کربن دی اکسید به حداقل برسد. برای دستیابی به نرخ جذب بالای 90 درصد، کربن دی اکسید باید از دو جریان گاز جدا شود: یکی از گاز سنتز که پس از فرایند اصلاح تولید میشود و غلظت بالاتری از کربن دی اکسید دارد، و دیگری از جریان دودکش رقیق که ناشی از تولید بخار است. چون این جریان رقیقتر است، جذب آن نیاز به انرژی بیشتری دارد.

یکی از راههای جایگزین برای کاهش انتشار، استفاده از منابع گرمایی جایگزین برای تولید بخار است. شرکت Haldor Topsoe (دانمارک) از الکتریسیته کمکربن برای جایگزینی گرمای تولید شده از گاز طبیعی استفاده میکند و این فرایند را به اصلاح بخار متان با برق کمکی تبدیل میکند. این روش به انرژی الکتریکی معادل 8 کیلووات ساعت برای تولید هر کیلوگرم هیدروژن نیاز دارد. اگرچه این فناوری هنوز در مقیاس آزمایشگاهی (سطح آمادگی فناوری 4) قرار دارد، یک کارخانه آزمایشی در دست ساخت است که بیوگاز را بهعنوان ماده اولیه به کار میگیرد. در این کارخانه، بیوگاز طی فرایند اصلاح بخار متان با برق کمکی به هیدروژن و مونوکسید کربن تبدیل میشود و سپس برای تولید متانول استفاده میشود.

جمعبندی

فناوریهای جدید در تولید هیدروژن از جمله الکترولایزرهای اکسید جامد، پیرولیز متان، و غشای تبادل آنیون نشاندهنده پیشرفتهای چشمگیری در مسیر کربنزدایی و بهرهبرداری بهینه از منابع انرژی پاک هستند. هر یک از این روشها پتانسیل بالایی برای کاهش انتشار کربن دی اکسید و بهبود کارایی تولید هیدروژن دارند. با وجود این، هر فناوری همچنان با چالشهایی از جمله توسعه مقیاس تجاری و بهینهسازی هزینهها روبهرو است. سرمایهگذاری در تحقیق و توسعه، همراه با پشتیبانی سیاستی مناسب، میتواند به رشد و بهکارگیری گسترده این فناوریها کمک کند و در نهایت به یک سیستم انرژی پایدارتر و کمکربن منجر شود. دستیابی به این اهداف میتواند گامی حیاتی در دوره گذار انرژی و مقابله با تغییرات اقلیمی و حفظ محیط زیست باشد.

2 پاسخ

اگر یک روش جدید برای تولید هیدروژن به روش الکترولیز داشته باشم چگونه باید عمل کنم تا حداقل یک گام رو به جلو برداشته باشم . نیاز به راهنمایی دارم . البته هدف من رسالت انسانی خودم و کمک به بشریت است و نه هیچ چیز دیگر و در این مسیر هر کاری لازم باشد انجام می دهم

با سلام، ضمن تشکر برای درج پیام در ویرا هیدروژن، برای برقراری ارتباط بین شما و افراد متخصص مرتبط با حوزه تخصصی و ایده ای که دارید، همکاران تیم ویرا با شما تماس خواهند گرفت.