صنعت فولاد یکی از صنایع مادر و کلیدی در اقتصاد جهانی بهشمار میرود که نه تنها خوراک مورد نیاز صنایع پایین دستی و تکمیلی از جمله صنعت خودروسازی، ساختوساز و غیره را تأمین میکند، بلکه نقش اساسی در رشد اقتصادی، خلق ارزش افزوده از منابع در دسترس و اشتغال در جامعه ایفا میکند. با این حال، این صنعت یکی از بزرگترین منابع انتشار گازهای گلخانهای در میان صنایع سنگین است و سهم قابل توجهی در تغییرات اقلیمی دارد.

انتشار گسترده کربندیاکسید در فرآیندهای تولید فولاد و همچنین چالشهای پیشرو در تامین پایدار خوراک مورد نیاز واحدهای فعال و طرحهای در دست اجر، لزوم ایجاد تحولات بنیادیی در این صنعت را به یکی از اولویتهای جهانی تبدیل کرده است. در این راستا، فناوریهای نوآورانهای نظیر فرایند احیا مستقیم سنگ آهن مبتنی بر هیدروژن توسعه یافتهاند. این فناوری با جایگزینی هیدروژن به جای زغالسنگ و گاز طبیعی به عنوان عامل احیا، فرآیند تولید فولاد را به یک فناوری سبز و دوستدار محیط زیست تبدیل میکند.

برای مطالعه مقاله “ظهور بازارهای بالقوه جدید و افزایش تقاضای هیدروژن سبز در دوران گذار انرژی” اینجا کلیک کنید.

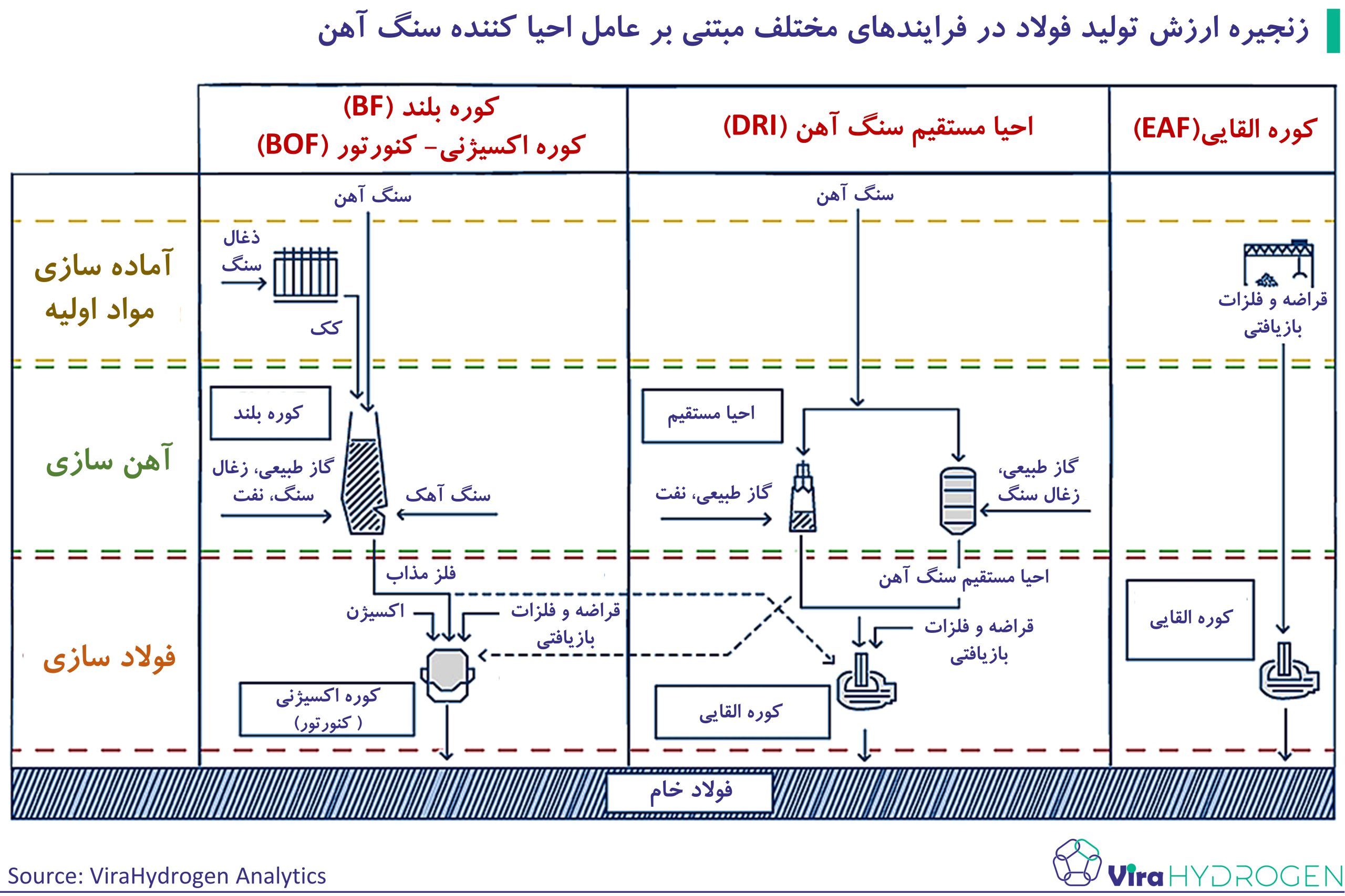

زنجیره ارزش تولید فولاد

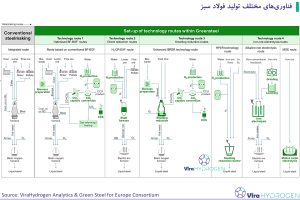

به طور کلی فرایند زنجیره ارزش تولید فولاد در سه مرحله؛ آماده سازی مواد اولیه، آهن سازی و فولاد سازی انجام میشود. تفاوت عمده فناوریهای مختلف تولید فولاد در بخش آهنسازی یا فرایند احیا سنگ آهن است. متناسب با فرایند و منبع تامین کننده عامل احیا کننده (هیدروژن و کربن) سنگ آهن، فرایند و مراحل تولید فولاد متفاوت خواهد بود. در شکل زیر زنجیره ارزش تولید فولاد خام (تا قبل از مرحله نورد و شکل دهی) در شکل زیر قابل مشاهده است. در ادامه هر یک از فرایندهای تولید فولاد مورد بررسی قرار میگیرند.

فرایند تولید مبتنی بر کوره بلند (عامل احیا: کک بدست آمده از ذغال سنگ)

در فرایند تولید فولاد به روش کوره بلند به عنوان یکی از روشهای مرسوم تولید فولاد، کربن مونوکسید (CO) که به عنوان محصول جانبی احتراق زغالسنگ تولید میشود، نقش عامل کاهنده را بر عهده دارد. در این فرآیند، سنگ آهن (Fe₂O₃) به همراه کک بدست آمده ذغال سنگ در کوره بلند قرار گرفته و در دمای بسیار بالای 1500 درجه سانتیگراد یا بیشتر، واکنش احیای زیر رخ میدهد:

آماده سازی مواد اولیه (تولید عامل احیا کننده کربن مونواکسید)

C + O2 = CO2

C + CO2 = 2CO

آهنسازی (احیا سنگ آهن)

Fe2O3 + CO = 3CO2 + 2Fe

در این واکنش، مونوکسید کربن با جدا کردن اکسیژن از سنگ آهن، آهن فلزی (Fe) تولید میکند و همزمان کربندیاکسید (CO₂) به عنوان محصول جانبی آزاد میشود. این روش، اگرچه برای دههها به دلیل بهرهوری بالا و قابلیت اجرا در مقیاس صنعتی مورد استفاده قرار گرفته است، اما به دلیل انتشار گسترده کربندیاکسید، به یکی از منابع اصلی تولید گازهای گلخانهای در جهان تبدیل شده است.این ویژگی، این فرآیند را از منظر زیستمحیطی چالشبرانگیز کرده و لزوم یافتن جایگزینهای پایدارتر را بیش از پیش برجسته ساخته است. در ایران نیز در حال حاضر شرکت ذوب آهن اصفهان یکی از بزرگترین شرکتهای تولید کنند محصولات فولادی مبتنی بر فرایند کوره بلند است.

فرایند احیای مستقیم سنگ آهن (عامل احیا: گاز سنتز (کربن مونواکسید، هیدروژن) حاصل از گاز طبیعی یا ذغال سنگ)

یکی از فناوریهای تولید فولاد روش احیای مستقیم است. این روش در کشورهایی با منابع غنی گاز طبیعی مانند ایران مورد توجه قرار گرفته است .در این روش گاز طبیعی جهت تولید گاز احیا کننده طی فرایند اکسیداسیون جزئی متان به گاز سنتز (کربنمونواکسید، هیدروژن)، عامل احیای سنگ آهن تبدیل میشود. مرحله احیای مستقیم با یکی از روشهای MIDREX و HYL انجام میگیرد. در کشور ما از روش میدرکس جهت احیای مستقیم فولاد استفاده میکنند و بیشتر رواج دارد. در روش میدرکس گندلههای پخته تولیدی از سنگ آهن و یا کلوخه سنگ آهن توسط گاز سنتز، در کوره احیا در حالت جامد و به طور مداوم احیا میگردند. کوره احیا در روش میدرکس به شکل استوانه طراحی شده است. به این منظور مواد اولیه خوراک به بالای کوره منتقل و در محفظه قیف شکل تخلیه میشود. در این مخزن در مسیر انتقال خوراک به کوره، گاز خنثی دائما جریان دارد و به این وسیله از نشت گاز احیا کننده سمی و قابل احتراق از کوره به خارج جلوگیری می گردد.واکنش تولید گاز سنتز (گاز احیا کننده) و واکنش احیا سنگ آهن به صورت زیر است:

آماده سازی مواد اولیه (تولید عامل احیا کننده کربن مونواکسید و هیدروژن)

CH4 + 1/2 O2 = 2H2 + CO

آهنسازی (احیا سنگ آهن)

Fe2O3 + CO = 3CO2 + 2Fe

Fe2O3 + H2O = 3H2O + 2Fe

فرایند احیای مستقیم سنگ آهن (عامل احیا: هیدروژن)

در مقابل روشهای مرسوم تولید فولاد، تولید فولاد مبتنی بر هیدروژن یکی از فناوریهای نوین و پایدار در صنعت فولاد است که جایگزینی برای فرآیندهای متداول کربنمحور ارائه میدهد. در این فرآیند، هیدروژن (H₂) به عنوان عامل کاهنده نقش اساسی ایفا میکند. به جای استفاده از کربن مونوکسید (در کوره بلند) یا هیدروژن و کربن مونوکسید (در فرایند احیا مستقیم) که از سوختهای فسیلی تولید میشود، صرفا هیدروژن با سنگ آهن (Fe₂O₃) واکنش داده و اکسیژن را از ساختار سنگ جدا میکند. واکنش شیمیایی اصلی این فرآیند به صورت زیر است:

Fe2O3 + H2O = 3H2O + 2Fe

در این واکنش، آهن فلزی (Fe) همراه با بخار آب (H₂O) تولید میشود. آهن حاصل از این فرآیند به عنوان آهن احیای مستقیم [1]( (DRIشناخته میشود. استفاده از هیدروژن به جای مونوکسید کربن، انتشار دیاکسید کربن (CO₂) را به طور کامل حذف کرده و فرآیندی تقریباً بدون کربن ارائه میدهد. این ویژگی، فناوری تولید فولاد مبتنی بر هیدروژن را به یکی از کلیدیترین ابزارهای کاهش اثرات زیستمحیطی در صنعت فولاد تبدیل کرده است. اگر هیدروژن مورد استفاده در این فرایند هیدروژن سبز بدست آمده از برق تجدید پذیر و الکترولیز آب باشد، فولاد تولید شده نیز فولاد سبز خواهد بود. در شکل زیر شماتیکی از مقایسه این دو واکنش تولید آهن نشان داده شده است.

کوره القایی تولید فولاد از قراضهها و فلزات بازیافتی (بخش فولاد سازی جهت بازیافت قراضهها)

کوره القایی یکی از فناوریهای پیشرفته و کارآمد برای تولید فولاد پس از فرایند آهن سازی و تولید فولاد از فلز مذاب و یا استفاده مجدد از قراضهها و فلزات بازیافتی است. این فرآیند با استفاده از القای الکترومغناطیسی برای تولید گرما، قراضههای فلزی و مواد اولیه بازیافتی را ذوب میکند و فولاد مذاب تولید میشود. برخلاف کنورتورها (کورههای اکسیژنی) که از زغالسنگ، گاز طبیعی یا سایر فراوردههای نفتی برای تولید حرارت استفاده میکنند، کوره القایی مستقیماً از انرژی الکتریکی بهره میگیرد.

مزیت کلیدی این فرآیند، کاهش چشمگیر انتشار گازهای گلخانهای و استفاده مجدد از قراضههای فلزی است که به کاهش نیاز به استخراج سنگآهن و تولید زغالسنگ کمک میکند. علاوه بر این، کوره القایی قابلیت تنظیم دقیق ترکیبات شیمیایی فولاد تولیدی را فراهم میکند و از آن برای تولید فولادهای با کیفیت بالا، از جمله فولادهای آلیاژی، استفاده میشود. این روش به دلیل مصرف بهینه انرژی و امکان استفاده از برق تجدیدپذیر، در حرکت به سمت تولید فولاد کربنخنثی و پایدار نقش کلیدی ایفا میکند.

بازار جهانی فولاد

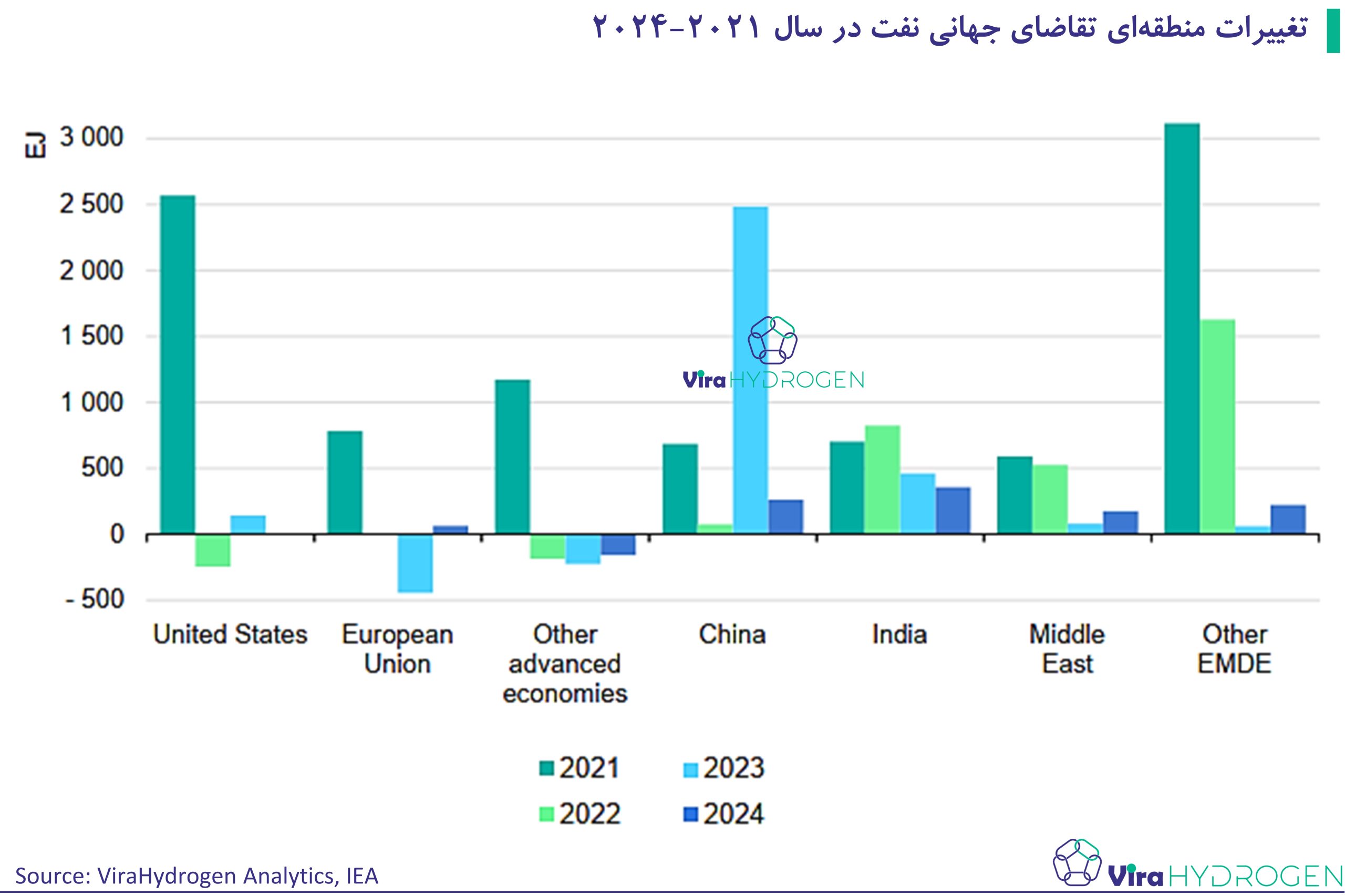

فولاد به عنوان یکی از ارکان اصلی صنایع زیرساختی و تولیدی، نقش حیاتی در اقتصاد جهانی ایفا میکند. فولاد به دلیل ویژگیهایی مانند استحکام بالا، دوام، مقرونبهصرفه بودن و قابلیت بازیافت 100 درصدی در کاربردهای گستردهای استفاده میشود. در سال 2023، تولید جهانی فولاد خام به حدود 9/1 میلیارد تن رسید که چین با سهم 54 درصدی، بزرگترین تولیدکننده این فلز است. چین در سال 2020، با وجود چالشهای ناشی از همهگیری کووید-19، به اولین کشوری تبدیل شد که بیش از یک میلیارد تن فولاد تولید کرد. علاوه بر چین، هند نیز به عنوان دومین تولیدکننده بزرگ، جایگاه مهمی در صنایع آهن و فولاد دارد.

چشمانداز بازار فولاد تحت تأثیر افزایش تقاضا در صنایعی مانند ساختوساز، خودروسازی و زیرساختهای حملونقل قرار دارد. در سال 2023، ارزش بازار جهانی فولاد به 1,469 میلیارد دلار رسید و پیشبینی میشود تا سال 2030 با نرخ رشد سالانه مرکب 3/5 درصد افزایش یابد. لذا با وجود رقابتهای منطقهای و چالشهای مرتبط با تغییر به سمت مواد سبکتر، بازار فولاد همچنان به دلیل نیاز روزافزون به زیرساختهای جدید و نوسازی زیرساختهای قدیمی، جایگاه خود را در زنجیره ارزش جهانی حفظ خواهد کرد.

اهمیت هیدروژن در صنایع فولاد

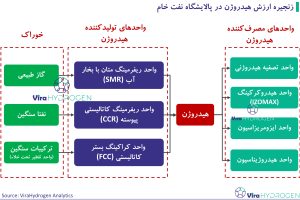

هیدروژن به دلیل خصوصیات منحصربهفرد خود، پتانسیل عظیمی برای ایجاد تحولات در زنجیره ارزش فولاد دارد. طبق پیشبینیهای گلدمن ساکس، تقاضا برای هیدروژن برای کاربردهای صنعتی تا سال 2050 حدود 18 درصد از تقاضای جهانی هیدروژن را تشکیل خواهد داد. این افزایش تقاضا نشاندهنده جایگاه هیدروژن به عنوان یکی از عوامل کلیدی در گذار جهانی به سمت اقتصاد کربنخنثی است.

فناوری فولادسازی مبتنی بر هیدروژن نه تنها انتشار گازهای گلخانهای را به میزان قابل توجهی کاهش میدهد، بلکه وابستگی این /صنعت به منابع فسیلی را از بین میبرد. این فناوری میتواند به کاهش شدید آلودگیهای زیستمحیطی و همچنین پایداری اقتصادی و انرژی کمک کند.

در حالی که فناوری فولادسازی مبتنی بر هیدروژن مزایای بسیاری دارد، تحقق کامل آن نیازمند مقابله با چندین چالش است:

- هزینههای بالا: تولید هیدروژن سبز هنوز پرهزینه است و نیازمند سرمایهگذاری گسترده در زیرساختهای تولید و ذخیرهسازی است.

- زیرساختهای تجدیدپذیر: تولید هیدروژن سبز به منابع انرژی تجدیدپذیر مانند انرژی خورشیدی و بادی نیاز دارد که در همه مناطق بهطور مساوی در دسترس نیستند.

- توسعه زنجیره تأمین: ایجاد زنجیره تأمین کارآمد برای تولید، انتقال و ذخیرهسازی هیدروژن ضروری است.

- توسعه فناوری تولید فولاد سبز: تحقیق و توسعه در بهینهسازی از منظر بازدهی و کاهش هزینههای سرمایه گذاری و هزینههای تولید در فرایند احیا مستقیم سنگ آهن با استفاده از هیدروژن در فرایندهای راکتورهای بستر سیال احیا (Fluidized Bed Reduction Reactor (MIDREX, Energiron, etc)) و فرایند کوره شفتی (Shaft furnace (HyREX) ).

اما در کنار این چالشها، فرصتهای بینظیری نیز وجود دارد:

- شکل گیری بازارهای جدید در فناوریهای سبز: کشورها و شرکتهایی که به فناوری فولادسازی مبتنی بر هیدروژن روی میآورند، میتوانند در بازارهای جهانی فولاد سبز پیشرو باشند.

- مزایای اقتصادی بلندمدت: کاهش وابستگی به سوختهای فسیلی و کاهش هزینههای زیستمحیطی در بلندمدت، به سود اقتصادی بیشتری منجر میشود.

- حفاظت از محیط زیست: این فناوری میتواند نقش بسزایی در کاهش آلودگیهای زیستمحیطی و حفاظت از منابع طبیعی داشته باشد.

نتیجه گیری

فناوری فولادسازی مبتنی بر هیدروژن نیازمند تغییرات بنیادین در فرآیندهای تولیدی و زیرساختهای انرژی است. شرکتهایی نظیر POSCO پیشگام توسعه این فناوری هستند و تلاش میکنند تا با ایجاد نوآوریهای مداوم، این فناوری را در مقیاس جهانی به کار گیرند.

با توجه به نیاز به تولید هیدروژن سبز از منابع تجدیدپذیر، کشورهای پیشرو در این فناوری باید بر مشارکتهای بینالمللی و پروژههای مشترک در حوزه تولید و تأمین هیدروژن سبز تمرکز کنند. این رویکرد نه تنها به کاهش هزینهها کمک میکند، بلکه میتواند به توسعه پایدار و کاهش اثرات تغییرات اقلیمی منجر شود.فولادسازی مبتنی بر هیدروژن نشاندهنده آیندهای سبزتر و پایدارتر برای صنعت فولاد است. این فناوری، با جایگزینی هیدروژن بهجای زغالسنگ، میتواند تأثیرات زیستمحیطی این صنعت را به حداقل رسانده و آن را به یکی از پیشگامان در حفاظت از محیط زیست تبدیل کند. با وجود چالشهای پیشرو، چشمانداز روشنی برای این فناوری وجود دارد که نشاندهنده گامی بلند به سوی دنیایی کربنخنثی است.

پایگاه دانش زنجیره ارزش هیدروژن ویرا آمادگی خود جهت برگزاری جلسات مشترک و ارائه نظرات کارشناسی شده به سرمایهگذاران، مدیران و فعالان صنعت فولاد را اعلام میدارد.

منابع

[1] Direct Reduced Iron