امروزه، به دلیل الزمات زیست محیطی در راستای کاهش انتشار گازهای گلخانهای و حرکت به سمت منابع انرژی تجدیدپذیر، فناوریهای تولید هیدروژن سبز، بهویژه فناوری الکترولیز آب، از اهمیت بسیاری برخوردار است. هیدروژن سبز، که از طریق فرآیند الکترولیز آب تولید میشود (در صورت تامین انرژی الکتریکی مورد نیاز الکترولایزر از طریق منابع تجدید پذیر)، بهعنوان سوختی پاک و کارآمد در ذخیرهسازی انرژی و کاهش وابستگی به سوختهای فسیلی شناخته میشود. در فناوری الکترولیز آب با استفاده از انرژی الکتریکی، آب به هیدروژن و اکسیژن تجزیه میشود. این فناوری نه تنها در تولید هیدروژن نقش محوری دارد بلکه مستقیماً در توسعه صنایع مرتبط با انرژی پاک تأثیرگذار است. در این مقاله به مروری بر انواع فناوریهای االکترولایزر، پارامترهای کلیدی، چالشهای موجود و روندهای نوظهور تحقیق و توسعه پرداخته میشود.

فناوریهای الکترولیز آب

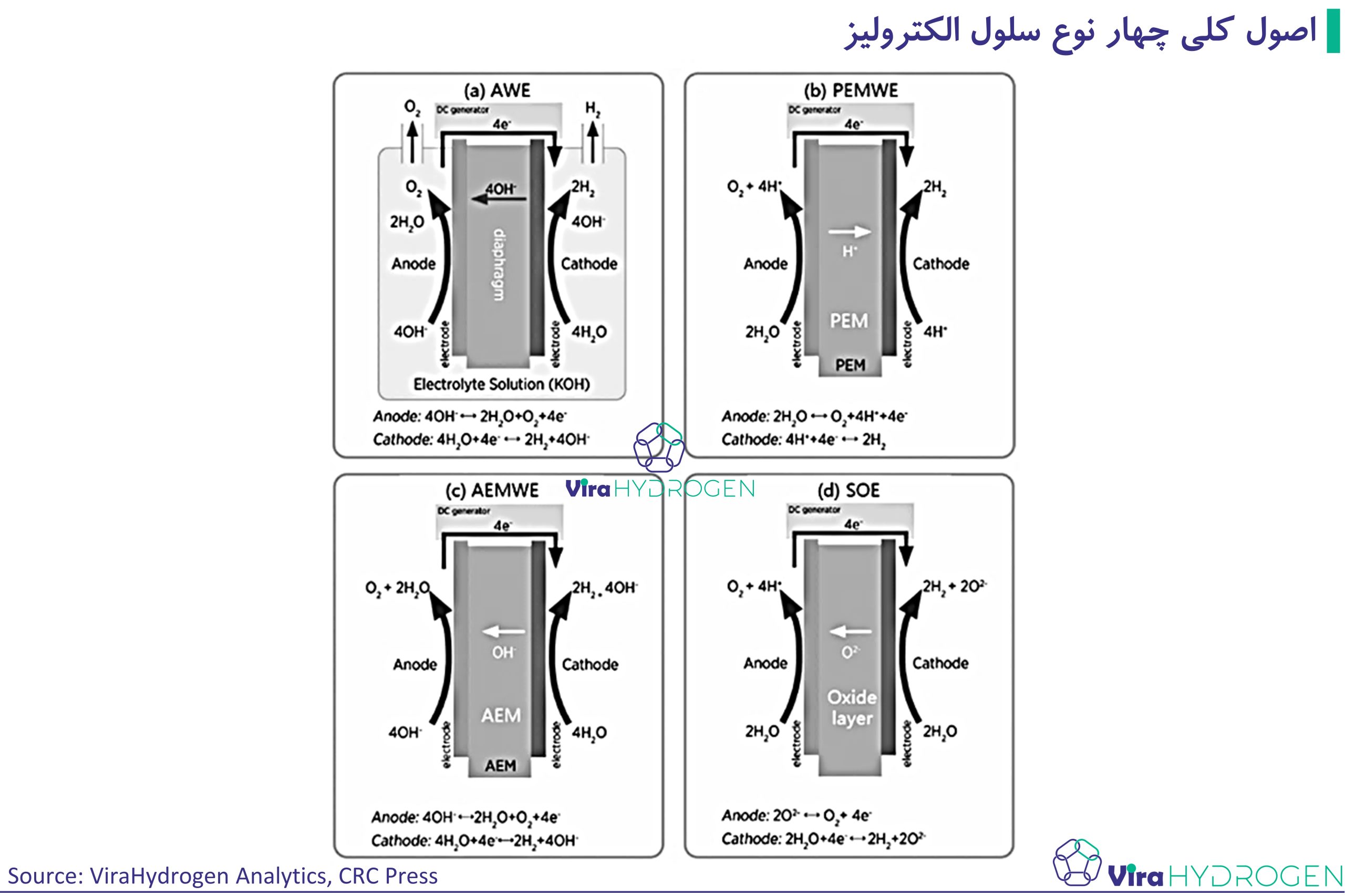

در حال حاضر به طور کلی چهار فناوری اصلی الکترولیز آب توسعه پیدا کرده که هر کدام مزایا و معایب خاص خود را دارند. این فناوریها شامل الکترولیز قلیایی ([1] AWE)، الکترولیز با غشای تبادل پروتون ([2] PEMWE)، الکترولیز با غشای تبادل آنیون ([3] AEMWE)، و الکترولیز در دمای بالا با اکسید جامد ([4] SOE) هستند.

الکترولیز قلیایی (AWE)

فناوری AWE یکی از قدیمیترین و پرکاربردترین فناوریهای الکترولیز است که از الکترولیت قلیایی مانند هیدروکسید پتاسیم یا سدیم استفاده میکند. این فناوری به دلیل هزینههای پایین تولید و مقاومت در برابر شرایط عملیاتی دشوار، بهطور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. با این حال، یکی از معایب اصلی AWE، راندمان پایینتر آن نسبت به فناوریهای جدیدتر است.

الکترولیز با غشای تبادل پروتون (PEMWE)

فناوری PEMWE از غشای تبادل پروتون استفاده میکند که پروتونها (H⁺) را از یک سمت غشا به سمت دیگر هدایت میکند. هیدروژن تولید شده در این فناوری به دلیل تولید هیدروژن با خلوص بالا در کاربردهای که نیاز به هیدروژن با خلوص بالا است مانند خودروهای هیدروژنی مبتنی بر پیل سوختی مورد استفاده قرار میگیرد.اما هزینه بالای مواد اولیه مانند پلاتین که برای تولید کاتالیزور استفاده میشود، یکی از چالشهای اصلی PEMWE است.

الکترولیز با غشای تبادل آنیون (AEMWE)

فناوری AEMWE یک فناوری نوظهور است که مزایای هر دو فناوری AWE و PEMWE را ترکیب میکند. در این فناوری از غشاهای تبادل آنیون استفاده میشود که باعث افزایش راندمان و خلوص هیدروژن تولیدی میگردد. هرچند این فناوری هنوز به مرحله تولید انبوه نرسیده، اما پتانسیل بالایی برای کاهش هزینهها و افزایش کارایی دارد.

الکترولیز در دمای بالا با اکسید جامد (SOE)

فناوری SOE در دماهای بسیار بالا (300 تا 1000 درجه سانتیگراد) عمل میکند و از بخار آب بهجای آب مایع استفاده میکند که راندمان تولید هیدروژن را بهطور قابلتوجهی افزایش میدهد. این فناوری برای کاربردهای صنعتی در مقیاس بزرگ مناسب است، اما به دلیل نیاز به مواد مقاوم در برابر حرارت و زیرساختهای پیشرفته، هنوز در مراحل توسعه قرار دارد.

اجزای اصلی الکترولایزرها

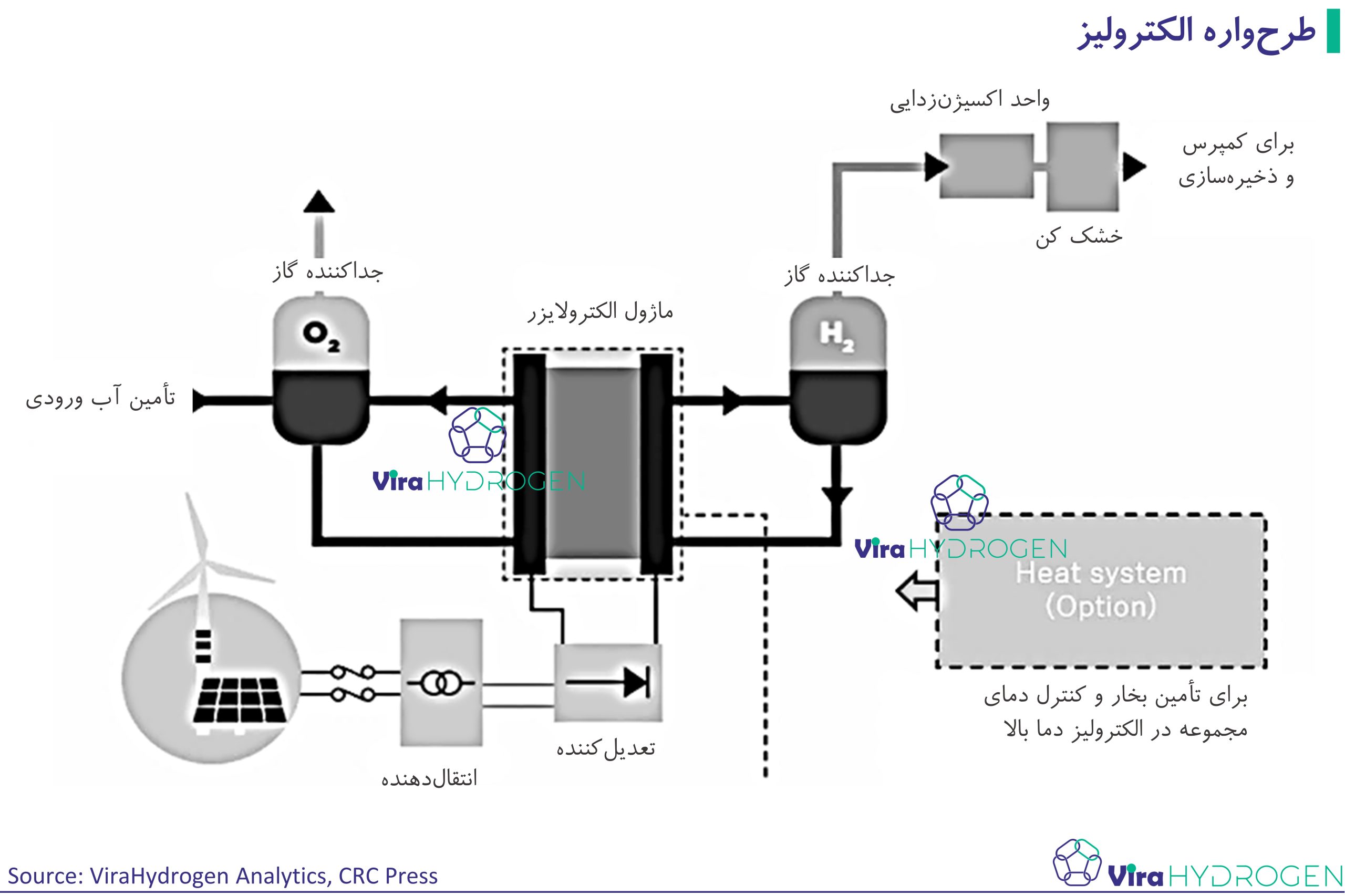

شکل زیر یک سیستم الکترولیز آب را نشان میدهد که با استفاده از انرژی تجدیدپذیر مانند انرژی بادی و خورشیدی، آب را به هیدروژن و اکسیژن تجزیه میکند. آب وارد ماژول الکترولایزر شده و پس از تجزیه به هیدروژن و اکسیژن، از طریق واحدهای جداسازی خالص میشود. هیدروژن خروجی به واحدهای خشککن و منتقل شده تا برای ذخیرهسازی یا استفاده صنعتی آماده گردد. این فرایند همچنین میتواند به یک سیستم گرمایی برای تأمین بخار و کنترل دما در الکترولایزرهای دما بالا مجهز باشد. الکترولایزرها بدون توجه به نوع فناوری، در حالت کلی از دو بخش اصلی تشکیل میشوند که عملکرد و کارایی کلی سیستم را تعیین میکنند:

- ماژول الکترولایزر (Electrolysis Stack)

این بخش شامل سلولهای الکترولایزر است که واکنش شیمیایی تجزیه آب در آنها انجام میشود. هر سلول از الکترودها، جداکنندهها و لایههای متخلخل برای تسهیل جریان واکنشدهندهها و جداسازی محصولات تشکیل شده است. طراحی و بهینهسازی این بخش برای دستیابی به تولید هیدروژن بیشتر با هزینه کمتر، از اهداف اصلی شرکتهای توسعه دهنده تکنولوژی الکترولایزرها است.

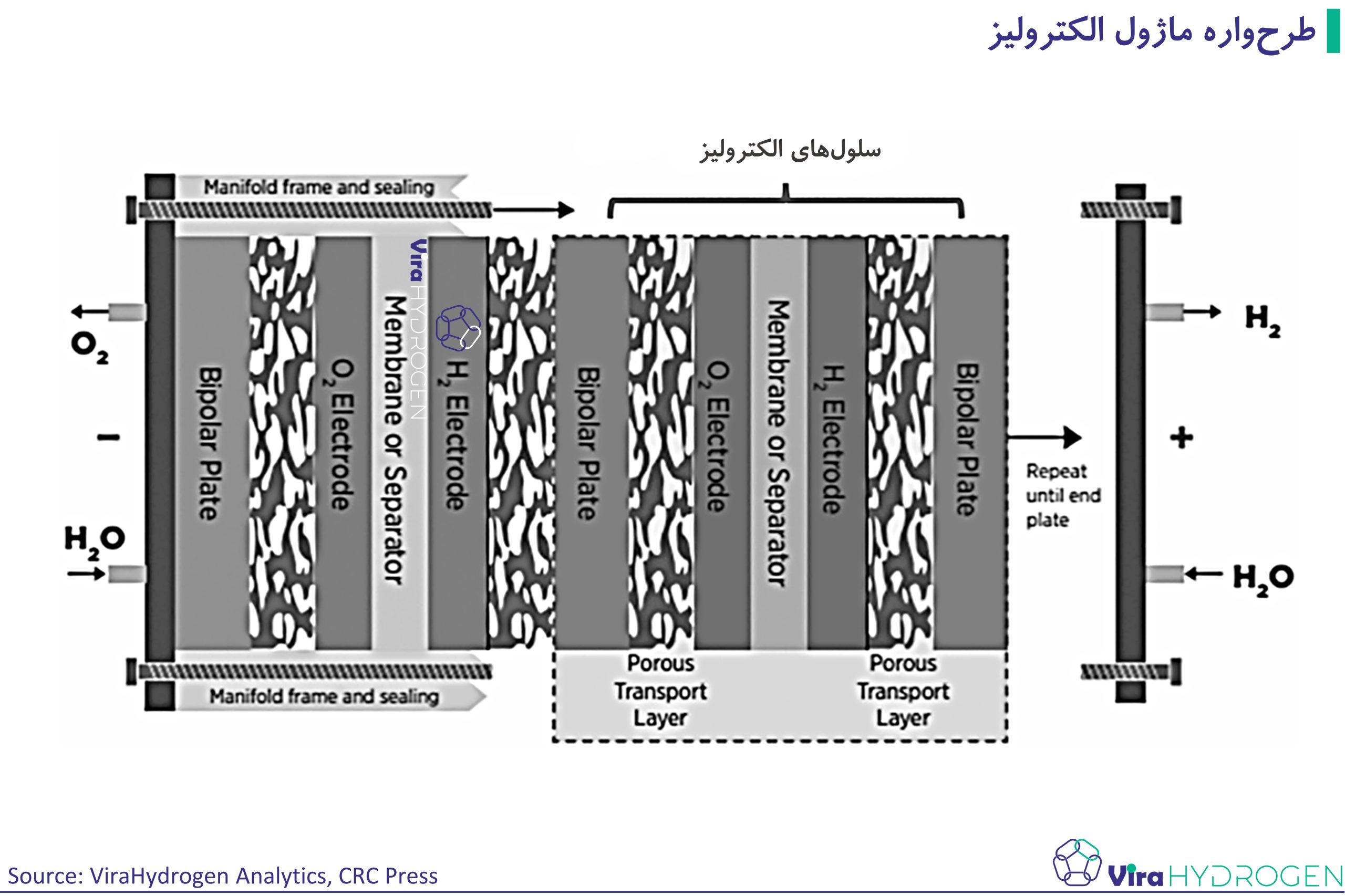

شکل زیر ساختار یک ماژول الکترولیز آب را نشان میدهد. آب وارد سلول میشود و پس از عبور از لایههای متخلخل و صفحات دوقطبی، در الکترودها به هیدروژن و اکسیژن تجزیه میشود. الکترود هیدروژن در سمت کاتد و الکترود اکسیژن در سمت آند قرار دارد. غشا یا جداکننده بین این دو الکترود قرار دارد تا گازهای تولیدی را جدا نگه دارد و در عین حال، یونها ( H⁺ یا OH⁻ ) را عبور دهد. هیدروژن و اکسیژن پس از تولید، از سلولها خارج میشوند و برای استفاده یا ذخیرهسازی آماده میگردند. صفحات دوقطبی جریان الکتریکی را در بین سلولها توزیع میکنند و صفحات انتهایی برای جلوگیری از نشت و حفظ ساختار سلول به کار میروند. این سیستم طراحی شده تا با حداکثر کارایی، آب را به هیدروژن و اکسیژن تجزیه کند و گازها را به طور ایمن جداسازی کند.

-

طرحواره ماژول الکترولیز سیستم تأمین نیرو (BOP – Balance of Plant)

این سیستم شامل تمامی اجزای پشتیبانیکننده مانند منابع تغذیه، تأمین آب و تصفیه هیدروژن است. منابع تغذیه انرژی الکتریکی لازم برای فرآیند الکترولیز را فراهم میکنند و باید توانایی کنترل دقیق جریان را داشته باشند. همچنین، تأمین آب خالص و سیستم تصفیه و ذخیره هیدروژن نقش مهمی در بهینهسازی کل فرآیند ایفا میکنند.

مقایسه عملکرد انواع سلولهای الکترولایزر

چهار نوع سلول الکترولایزر شامل AWE، PEMWE، AEMWE و SOE هرکدام دارای عملکرد و فرایند متفاوتی هستند. تفاوتهای کلیدی میان این فناوریها به شرح زیر است:

تفاوتهای کلیدی میان این فناوریها با معیارهای زیر سنجیده میشود:

جداکنندهها: در AWE از پارچه متخلخل (دیافراگم) برای هدایت یونهای OH− استفاده میشود. در PEMWE و AEMWE از غشاهای جامد استفاده میشود که یونهای H+ یا OH− را هدایت میکنند و باعث افزایش راندمان میشوند. در SOE، از الکترولیت اکسیدجامد برای هدایت یونهای O2− یا H+ در دماهای بالا استفاده میشود.

دمای عملیاتی: SOE در دماهای بالا (300 تا 1000 درجه سانتیگراد) عمل میکند که راندمان تولید هیدروژن را افزایش میدهد. فناوریهای AWE،PEMWE و AEMWE در دماهای کمتر از 100 درجه سانتیگراد کار میکنند و به همین دلیل استفاده از مواد افزودنی و طراحی ماژولها متناسب با شرایط عملیاتی مورد نیاز ضروری است.

کاتالیزورها و الکترودها: در تمامی این فناوریها، الکترودها شامل آند و کاتد هستند که واکنشهای الکتروشیمیایی تجزیه آب را انجام میدهند. نوع و کیفیت کاتالیزورهای بهکاررفته مستقیماً بر راندمان و دوام سیستم اثرگذار است.

- در AWE، کاتد معمولاً از نیکل و آند از نیکل یا کبالت تشکیل شده است. الکترودها نیز از نیکل و فولاد ضدزنگ ساخته میشوند.

- در PEMWE، کاتدها از پلاتین (Pt) و آندها از پلاتین یا پلاتین-ایریدیوم ساخته شدهاند. الکترودهای این فناوری از فلزات نجیب ساخته میشوند تا در برابر خوردگی مقاوم باشند.

- در AEMWE، کاتد و آند از نیکل و کبالت ساخته شدهاند، که گزینههای ارزانتری نسبت به فلزات نجیب هستند. الکترودها معمولاً از نیکل و کبالت تشکیل میشوند.

- در SOE، کاتدها و آندها معمولاً از مواد سرامیکی و اکسیدهای فلزی مانند اکسید زیرکونیوم تثبیت شده با ایتریم (YSZ) ساخته میشوند، که مقاومت بالایی در دماهای بالا دارند.

چگالی جریان عملیاتی: چگالی جریان عملیاتی تعیینکننده میزان تولید هیدروژن به ازای هر واحد سطح الکترود است و بر طراحی و اندازه مجموعههای الکترولیز اثر میگذارد. افزایش چگالی جریان میتواند تولید هیدروژن را افزایش دهد، اما ممکن است به کاهش دوام سیستم منجر شود.

چالشهای فناوری و فرصتهای تجاری

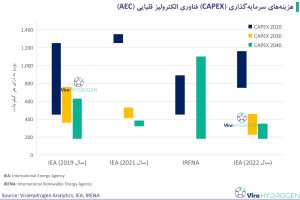

با وجود پیشرفتهای قابل توجه در فناوری الکترولیز آب، همچنان چالشهایی وجود دارد که مانع از پذیرش گسترده این فناوری در بازارهای صنعتی میشود. یکی از اصلیترین چالشها، هزینه بالای سرمایهگذاری اولیه است. برای مثال، هزینههای مربوط به مواد پیشرفته نظیر غشاهای غیر متخلخل و کاتالیزورهای پلاتین در PEMWE از عوامل اصلی افزایش هزینهها محسوب میشوند. همچنین، تأمین آب با خلوص بسیار بالا برای حفظ دوام و کارایی سیستمهای الکترولایزر نیز چالشی دیگر است که میتواند هزینههای عملیاتی را افزایش دهد.

یکی دیگر از چالشها، تامین انرژی الکترویکی مورد نیاز است که به عنوان خوراک اصلی الکترولایزرها مطرح میشود. اگر از منابع انرژی تجدیدپذیر استفاده شود. نوسانات در تولید برق از منابع تجدیدپذیر است که میتواند عملکرد الکترولایزرها را تحت تأثیر قرار دهد. این مسئله باعث شده که توسعه سیستمهای الکترولایزر انعطافپذیر که توانایی سازگاری با نوسانات برق را دارند، یکی از اولویتهای تحقیق و توسعه باشد. یکی از راهحلهای پیشنهاد شده برای این چالش، بهینهسازی، ذخیرهسازی انرژی و استفاده از باتریهای هوشمند برای تنظیم بار شبکه است.

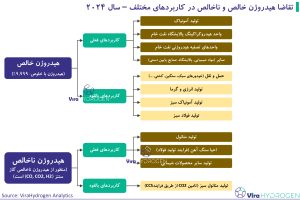

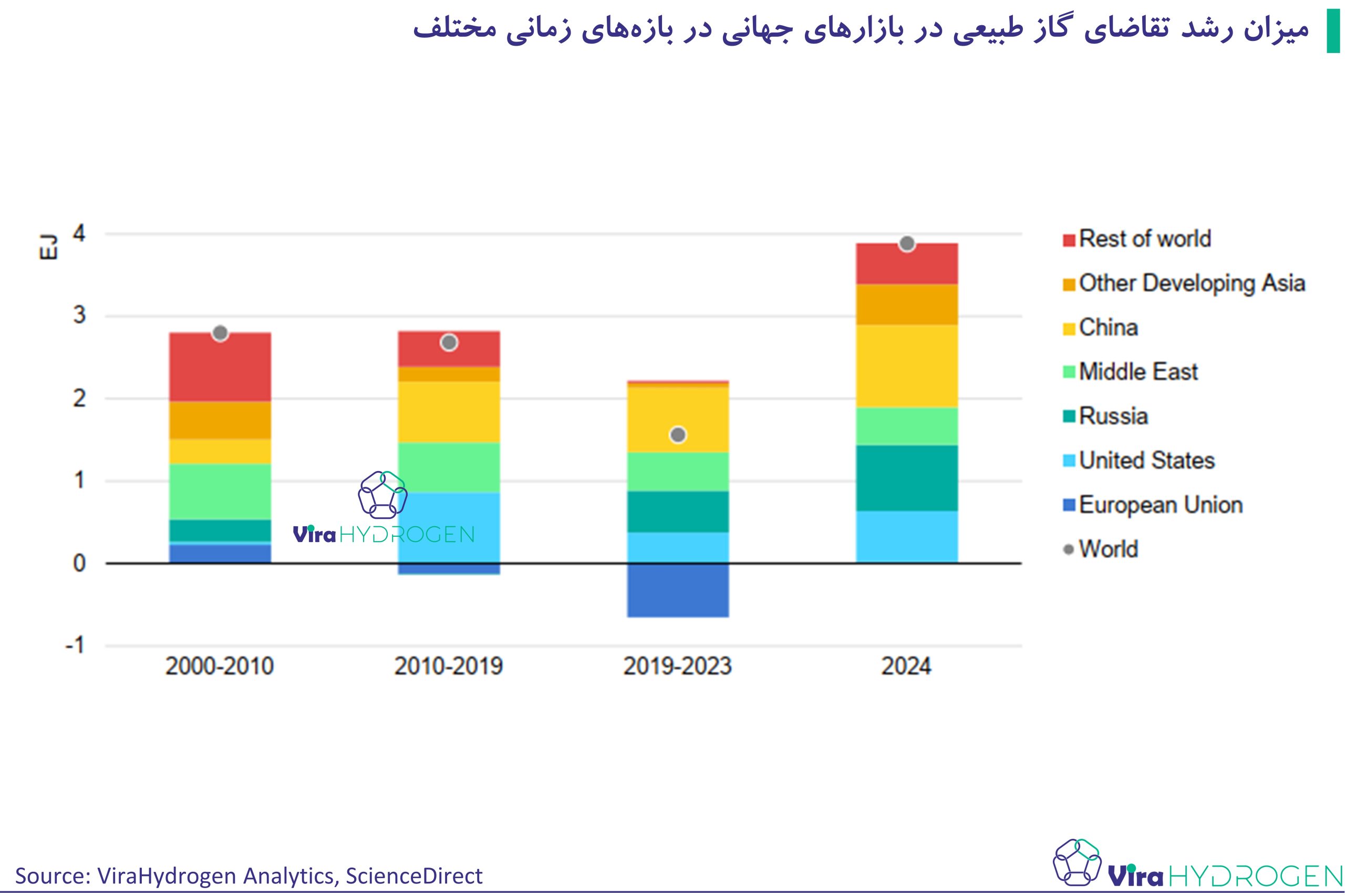

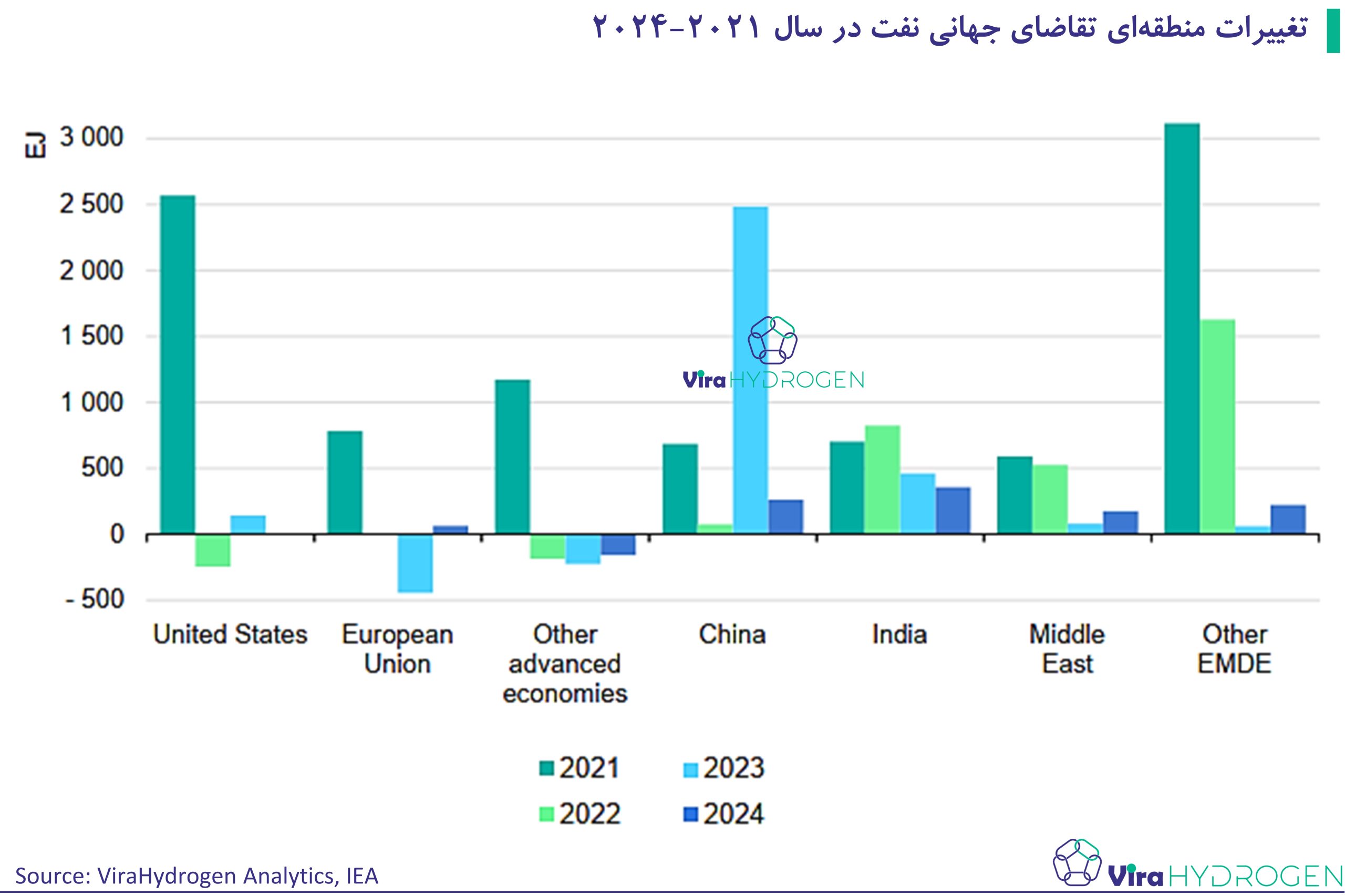

با این وجود، فرصتهای قابل توجهی نیز برای این فناوری وجود دارد. افزایش تقاضا برای هیدروژن از جمله هیدروژن سبز (برای مطالعه مقاله هیدروژن در گذار انرژی: تحلیل سناریوهای تقاضای جهانی و گذار هیدروژنی اینجا کلیک کنید) در صنایع سنگین نظیر فولادسازی، پالایش نفت و تولید مواد شیمیایی، یک بازار جذاب برای توسعه الکترولایزرها ایجاد کرده است. همچنین، نیاز به ذخیرهسازی انرژی تجدیدپذیر در مقیاس بزرگ، باعث شده است که ذخیره انرژی الکترویکی با تبدیل و ذخیره سازی هیدروژن از طریق الکترولیز آب به عنوان یکی از راهکارهای اصلی برای ذخیرهسازی انرژی مطرح شود.برای استفاده از این فرصتها، باید بر کاهش هزینههای تولید و بهبود کارایی سیستمها تمرکز کرد.

روندهای تحقیق و توسعه

در سالهای اخیر، تحقیقات زیادی در زمینه بهبود مواد و طراحی الکترولایزرها انجام شده است. بهبود کاتالیزورها، به ویژه استفاده از مواد جایگزین برای پلاتین و دیگر فلزات گرانبها، یکی از مهمترین اولویتها در این زمینه است. استفاده از کاتالیزورهای ارزانتر و پایدارتر میتواند به کاهش هزینههای تولید کمک کند. برای مثال، توسعه کاتالیزورهای مبتنی بر نیکل و کبالت برای استفاده در PEMWE در حال بررسی است.

کاهش هزینههای تولید غشاهای پیشرفته نیز یکی دیگر از محورهای اصلی تحقیقات است. بهبود فرایندهای تولید و استفاده از مواد جایگزین میتواند هزینههای اولیه سرمایهگذاری در الکترولایزرها را کاهش دهد.

علاوه بر این، تدوین پروتکلهای استاندارد ارزیابی برای سیستمهای الکترولایزر تحت شرایط واقعی تولید انرژی تجدیدپذیر، به افزایش راندمان و طول عمر سیستمها کمک خواهد کرد. استفاده از تستهای استاندارد برای ارزیابی عملکرد الکترولایزرها در شرایط ناپایدار تولید برق تجدیدپذیر، امکان شناسایی نقاط ضعف و بهبود عملکرد سیستمها را فراهم میکند.

فناوری الکترولیز آب یکی از راهکارهای کلیدی تولید هیدروژن از جمله هیدروژن سبز و از عوامل اصلی کاهش انتشار کربن و توسعه پایدار اقتصادی است. با وجود چالشهای فنی و اقتصادی، این فناوری پتانسیل بسیار بالایی در توسعه و کسب سهم بازار در بخشهای مختلف صنایع دارد. پیشرفت در زمینه تحقیق و توسعه، بهویژه در کاهش هزینهها و بهبود مواد، نقش مهمی در افزایش پذیرش این فناوری خواهد داشت. انتظار میرود که با بهبودهای پیوسته در طراحی و مواد الکترولایزرها، این فناوری بهطور گستردهتری در آینده نزدیک به کار گرفته شود و بهعنوان یکی از مهمترین عوامل در انتقال به اقتصاد کمکربن شناخته شود.

مراجع

[1] alkaline water electrolysis

[2] proton exchange membrane water electrolysis

[3] anion exchange membrane water electrolysis

[4] solid oxide electrolysis

5 پاسخ

آفرین به شما فوق العاده به امید اقلیم سالم در کره زمین با آب هوای پاک

با سلام، ضمن تشکر برای درج پیام در ویرا هیدروژن

در خصوص تولید هیدروژن اقتصادی یک ایده دارم که با توجه به اسناد مورد کارشناسی هم قرار گرفته و در حد یک ایده پذیرفته شده که نیاز به تحقیق و پژوهش و آزمایش های تکمیلی دارد . ولی نمی دانم چه کنم تا یک قدم رو به جلو رفته باشم با توجه به اینکه جزو کشورهای عضو اوپک هستیم پیشبرد این گونه طرح ها مورد توجه مسئولین قرار نمی گیرد . نیاز به راهنمایی و همکاری دارم

با سلام، ضمن تشکر برای درج پیام در ویرا هیدروژن، برای برقراری ارتباط بین شما و افراد متخصص مرتبط با حوزه تخصصی و ایده ای که دارید، از تیم ویرا با شما تماس گرفته خواهد شد.

بنده خدا طرح ها در ایران ارزشی کمتر از سوزن دارند اگه به جای زمان برای طرح برید ظایعات جمع کنید بهتره منم همش میبینم میگن باهاتون تماس گرفته میشه راست میگه خدا بهت زنگ میزنه تمام این مسایل عمدی بوده و برای عقب نگه داشتن ما از دنیا هست