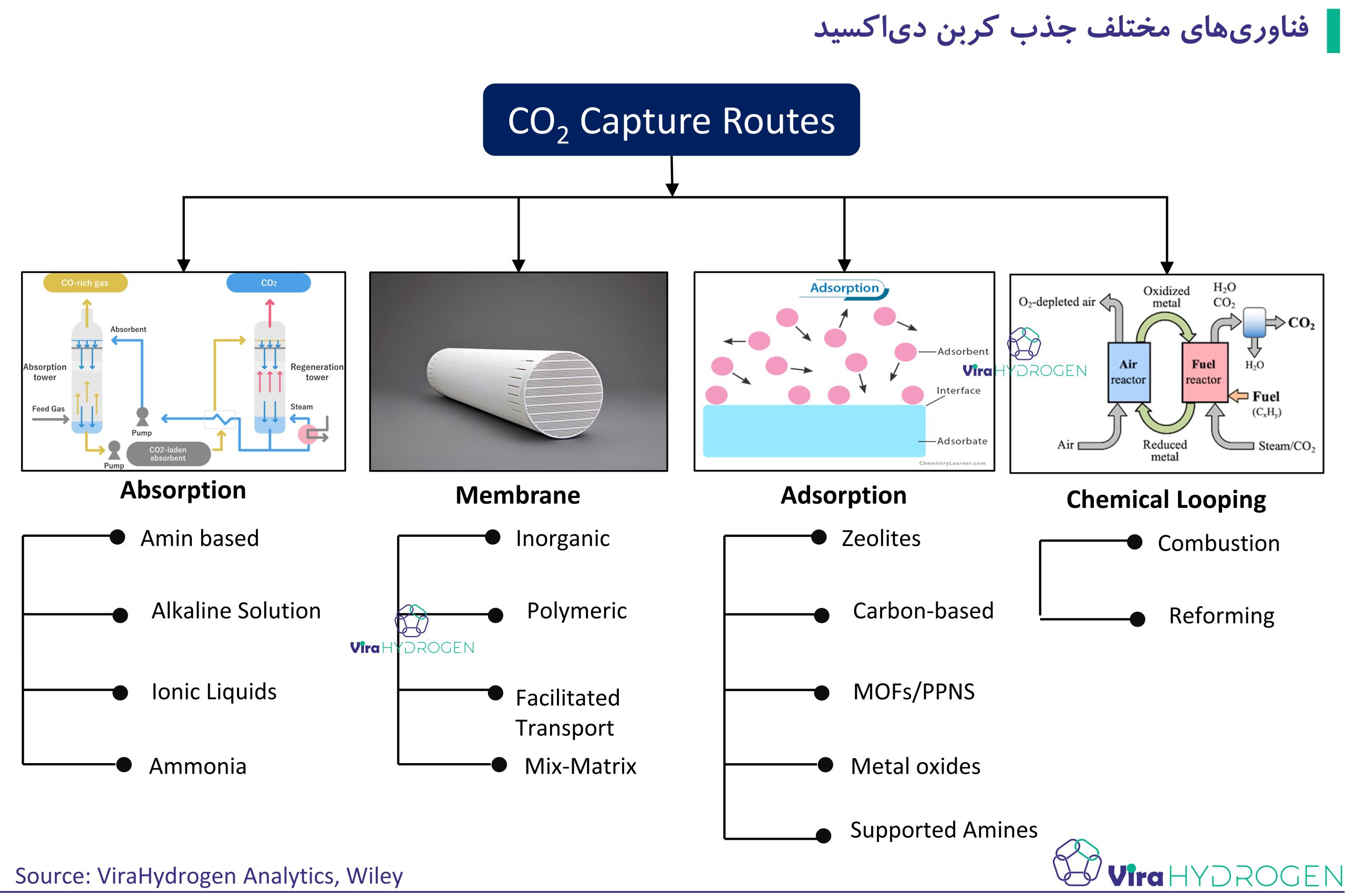

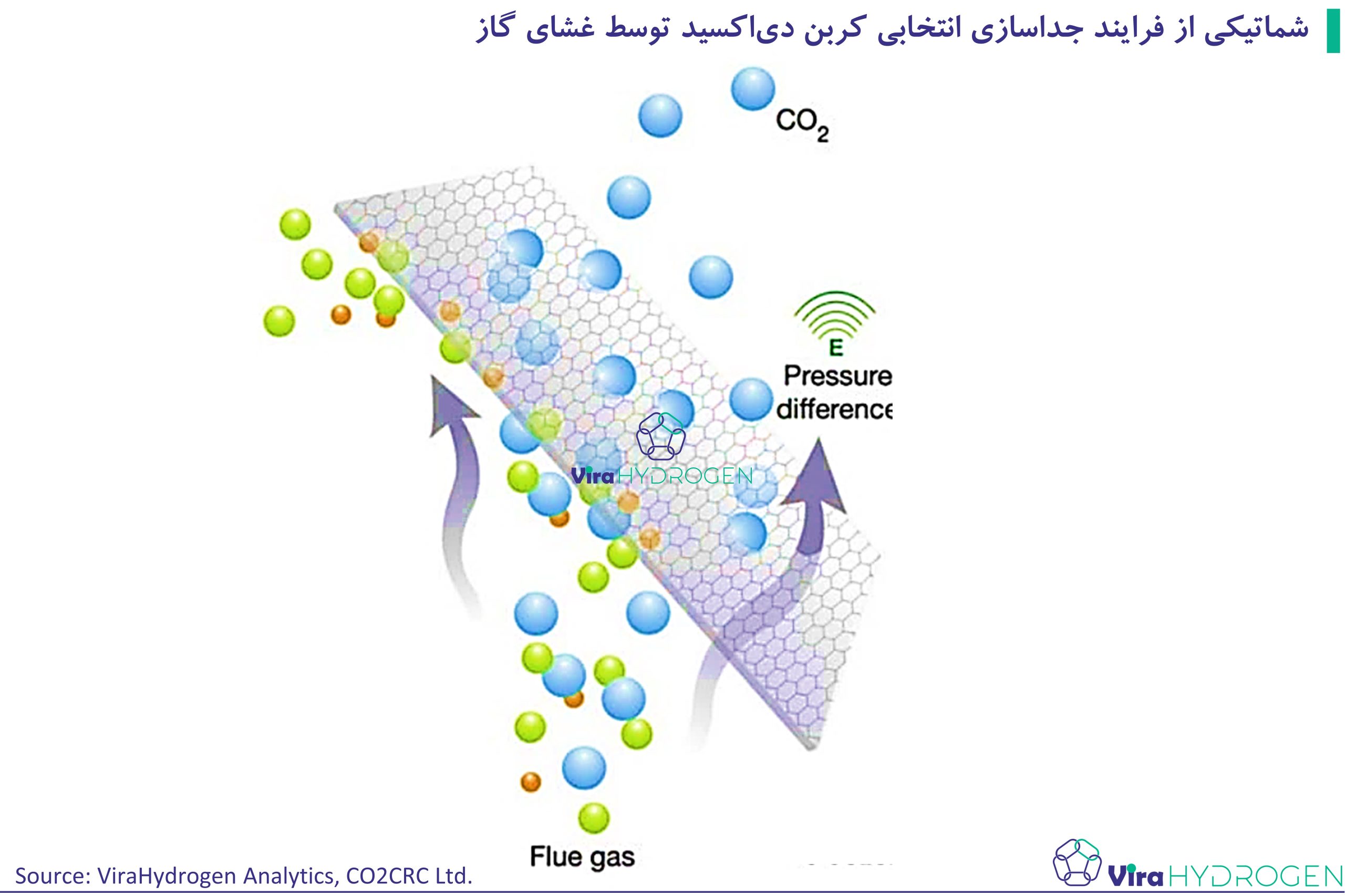

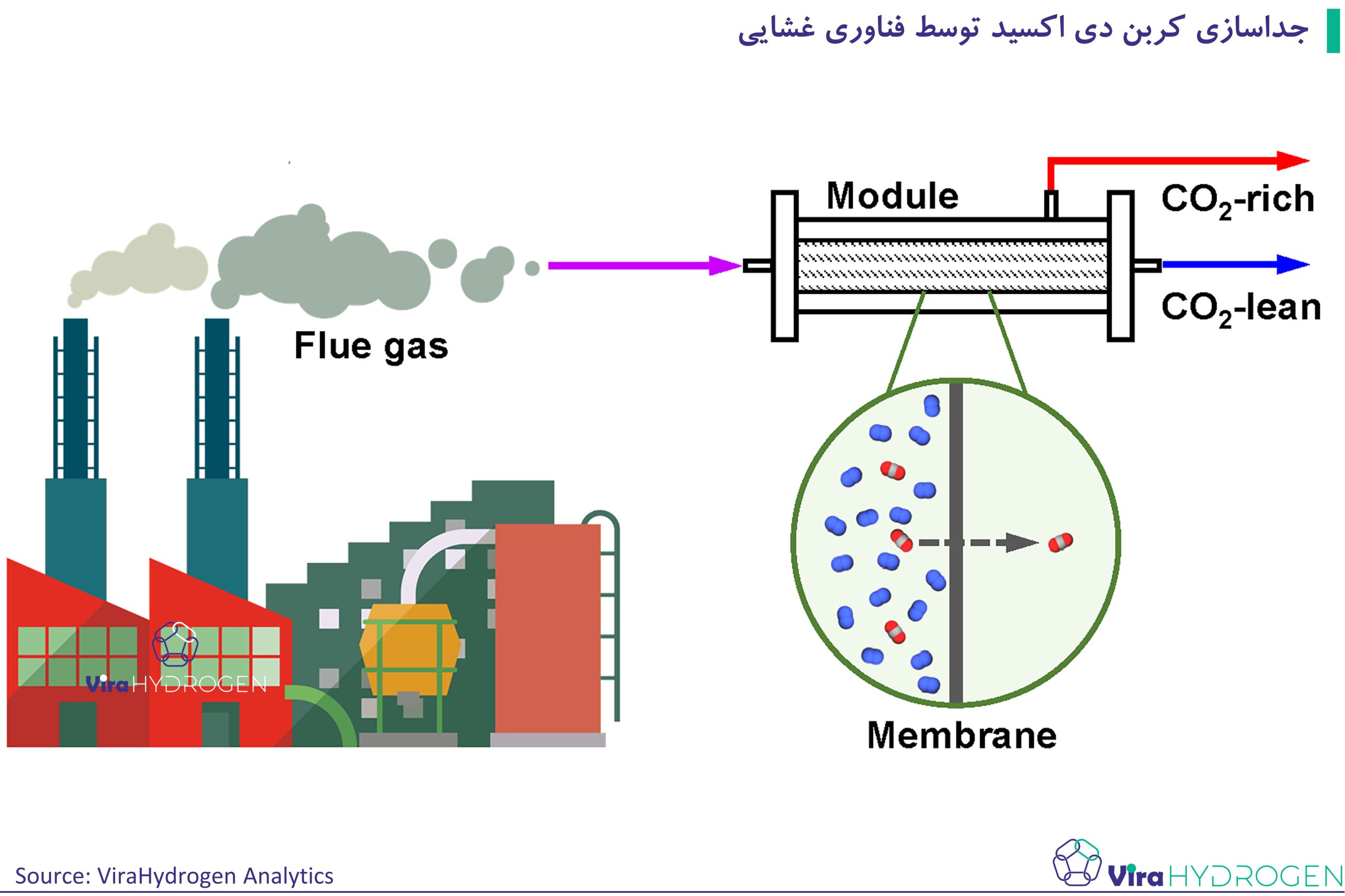

کربن دیاکسید (CO₂) به عنوان یکی از گازهای گلخانهای اصلی، تأثیرات منفی فراوانی بر محیط زیست و تغییرات اقلیمی دارد. در راستای کاهش انتشار این گاز و مقابله با پیامدهای آن، استفاده از فناوریهای نوین جذب و جداسازی CO₂ به یکی از حوزههای تحقیقاتی و صنعتی مهم تبدیل شده است. یکی از فناوریهای کارآمد در این زمینه، فناوری غشایی است که توانایی جداسازی CO₂ را از دیگر گازها با استفاده از غشاهای مختلف دارد. این فناوری به دلیل مزایای قابل توجهی مانند کاهش هزینههای انرژی و عملیاتی، امکان مقیاسپذیری بالا، و عدم نیاز به استفاده از مواد شیمیایی، در حال گسترش در صنایع مختلف است.

برای مطالعه مقاله مروری بر فناوری غشایی در جداسازی و جذب کربن دیاکسید” اینجا کلیک کنید.

شرکتها و پروژههای فعال در زمینه جذب CO₂

در چند سال گذشته، شرکتهای مختلفی در سطح بینالمللی در زمینه توسعه فناوری غشایی برای جذب CO₂ پیشگام بودهاند. این شرکتها با همکاری دانشگاهها و مراکز تحقیقاتی، فناوریهایی را طراحی و توسعه دادهاند که قادر به جذب CO₂ از گازهای خروجی صنایع مختلف با ترکیب درصد گاز ورودی (Flue) متفاوت هستند. در ادامه به برخی از پیشروترین شرکتها در این حوزه اشاره میشود:

شرکت (Membrane Technology and Research) MTR:

این شرکت یکی از بزرگترین بازیگران اصلی در زمینه فناوری غشایی برای جداسازی CO₂ است. غشای Polaris که توسط این شرکت توسعه یافته، در بسیاری از پروژههای آزمایشی و صنعتی در نیروگاهها و صنایع مختلف مورد استفاده قرار گرفته است. این غشا قادر است CO₂ را به طور مؤثر از گازهای خروجی نیروگاهها و سایر صنایع آلاینده جدا کند و از آنجا که هزینههای سرمایهای و عملیاتی آن نسبت به دیگر فناوریها کمتر است، بهعنوان یک گزینه مناسب برای کاهش انتشار CO₂ شناخته میشود.

شرکت Helmholtz-Zentrum Geesthacht:

این مرکز تحقیقاتی آلمانی در زمینه توسعه غشاهای PolyActive برای جذب CO₂ از گازهای خروجی فعالیتهای زیادی انجام داده است. این غشاها که در صنایع مختلف از جمله سیمان و گاز طبیعی به کار میروند، به ویژه در مقیاس صنعتی و آزمایشی در حال استفاده هستند. این مرکز تحقیقاتی با هدف بهبود عملکرد غشاهای پلیمری و کاهش محدودیتهای آنها در برابر شرایط دمایی و شیمیایی، پیشرفتهای چشمگیری داشته است.

شرکت Air Products:

این شرکت آمریکایی با فناوری PRISM در زمینه جذب CO₂ از گازهای خروجی نیروگاهها و کارخانههای صنعتی شناخته شده است. این فناوری به ویژه در پروژههای پایلوت برای جذب CO₂ از گازهای خروجی نیروگاههای زغالسنگ و گاز طبیعی استفاده شده است. شرکت Air Products در حال گسترش استفاده از این فناوری در پروژههای صنعتی به منظور کاهش انتشار CO₂ است.

پروژههای پایلوت و صنعتی

در کنار پیشرفتهای علمی و فناوری در این حوزه، بسیاری از پروژههای پایلوت و صنعتی در مقیاس بزرگ در حال اجرا هستند که هدف آنها ارزیابی اثر بخشی فناوری غشایی در شرایط عملیاتی واقعی است. این پروژهها به منظور آزمایش قابلیتها و محدودیتهای این فناوری در مقیاس صنعتی و در شرایط مختلف گازی طراحی شدهاند. برخی از پروژههای برجسته در این زمینه عبارتند از:

پروژه Brevik در نروژ:

در این پروژه، فناوری غشایی برای جذب CO₂ از گازهای خروجی کارخانه سیمان Norcem بهکار گرفته شده است. پروژه Brevik یکی از پروژههای پیشرفته پایلوت در مقیاس صنعتی است که به منظور ارزیابی عملکرد غشاهای Hollow Fiber Fixed-Site Carrier (FSC) در جذب CO₂ راهاندازی شده است.

پروژههای Polaris در نیروگاههای سوخت فسیلی:

این پروژهها که توسط شرکت MTR با استفاده از غشای Polarisاجرا شدهاند، شامل استفاده از این غشا برای جذب CO₂ از گازهای خروجی نیروگاههای زغالسنگ و گاز طبیعی است. پروژههای پایلوت در ایالات متحده و اروپا نشان دادهاند که این فناوری میتواند بهطور مؤثر و با هزینه کمتر نسبت به دیگر روشها، CO₂ را از گازهای خروجی جدا کند.

پروژههای PolyActive در صنایع شیمیایی:

این پروژهها در صنایع شیمیایی مختلف از جمله تولید گاز طبیعی و پالایشگاهها بهمنظور آزمایش عملکرد غشاهای PolyActive در جداسازی CO₂ از گازهای خروجی راهاندازی شدهاند. این پروژهها در مقیاس پایلوت و آزمایشی در حال انجام هستند.

چالشها و فرصتها در تجاریسازی فناوری غشایی

-

محدودیتهای مواد غشایی

یکی از بزرگترین چالشها در توسعه فناوری غشایی برای جذب CO₂، محدودیتهای مواد غشایی است. به ویژه در غشاهای پلیمری، پدیدههای پلاستیسیته و تورم در برابر CO₂ میتوانند باعث کاهش عملکرد غشا شوند. این پدیدهها باعث تغییر در ساختار غشا و در نتیجه کاهش انتخابپذیری و نفوذپذیری میشوند. علاوه بر این، غشاهای پلیمری ممکن است در برابر دیگر گازهای آلاینده مانند H₂S، SO₂ و NOx که در گازهای خروجی صنایع وجود دارند، حساسیت بالایی داشته باشند. بنابراین، انتخاب و توسعه مواد غشایی مقاوم به شرایط شیمیایی و دمایی خاص ضروری است.

در غشاهای غیرآلی نیز مشکلاتی مانند شکنندگی و هزینه تولید بالا وجود دارد. مواد غیرآلی مثل زئولیتها و سیلیکا دارای انتخابپذیری بالا هستند، اما هزینه تولید آنها به مراتب بیشتر از مواد پلیمری است و برای مقیاسهای صنعتی مناسب نیستند. این محدودیتها نشان میدهند که نیاز به مواد غشایی نوآورانه و ترکیب غشاهای پلیمری و غیرآلی (غشاهای ماتریس مختلط) وجود دارد تا از مزایای هر دو نوع ماده استفاده شود.

-

مقابله با اثرات شرایط دمایی و شیمیایی

در کاربردهای صنعتی، گازهای خروجی از فرآیندهای مختلف مانند نیروگاهها و کارخانههای سیمان میتوانند در دماهای بالا و شرایط شیمیایی خورندهای باشند. بنابراین، غشاها باید بتوانند در این شرایط سخت عملکرد بهینه خود را حفظ کنند. غشاهای پلیمری، به ویژه در دماهای بالا، تمایل به از دست دادن خواص خود دارند و ممکن است دچار پلاستیسیته شوند، که این مسئله باعث کاهش عملکرد آنها در جداسازی CO₂ میشود. از طرف دیگر، غشاهای غیرآلی دارای پایداری شیمیایی و دمایی بالاتری هستند، اما هزینه تولید و نصب آنها بیشتر است.

برای مقابله با این چالشها، غشاهای ترکیبی یا ماتریس مختلط (Mixed-Matrix Membranes – MMMs) توسعه داده شدهاند که مزایای مواد پلیمری و غیرآلی را ترکیب میکنند. این غشاها میتوانند عملکرد بهتری در شرایط دمایی و شیمیایی سخت داشته باشند. با این حال، همچنان نیاز به تحقیق و توسعه برای بهبود پایداری و کارایی این غشاها وجود دارد.

محدودیتهای مقیاسپذیری و هزینه

یکی از چالشهای اصلی در تجاریسازی فناوری غشایی برای جذب CO₂، مقیاسپذیری و هزینههای آن است. برای انجام فرآیند جداسازی در مقیاس صنعتی، نیاز به مساحت زیادی از غشا است که خود میتواند منجر به افزایش هزینههای سرمایهای (CAPEX) شود. علاوه بر این، تجهیزات جانبی مانند کمپرسورها و پمپهای خلا نیز هزینههای عملیاتی (OPEX) را به طور قابل توجهی افزایش میدهند.

بهویژه در فرآیندهای چندمرحلهای که برای دستیابی به خلوص بالا به کار میروند، نیاز به تجهیزات بیشتر و مصرف انرژی بالاتر است. در این راستا، تحقیقاتی در حال انجام است تا طراحیهای فرآیندی بهینهای ایجاد شود که میزان انرژی مصرفی را کاهش دهد و هزینهها را به حداقل برساند. همچنین، غشاهای پلیمری که هزینه تولید پایینتری دارند، نسبت به غشاهای غیرآلی باید در مقیاسهای بزرگتر و با هزینههای اقتصادیتر تولید شوند.

در مجموع، فناوری غشایی برای جذب CO₂ با وجود مزایای قابلتوجهی که شامل کاهش هزینهها و مصرف انرژی است، هنوز با چالشهای مختلفی از جمله محدودیتهای مواد غشایی، شرایط دمایی و شیمیایی، و مقیاسپذیری مواجه است. برای تجاریسازی این فناوری، باید بر توسعه مواد غشایی مقاومتر، طراحیهای فرآیندی بهینه و کاهش هزینههای تجهیزات جانبی تمرکز کرد. آینده این فناوری بستگی به پیشرفتهای در مواد غشایی و بهبود طراحی فرآیندها دارد که میتواند به کاهش هزینهها و افزایش رقابتپذیری آن در برابر سایر فناوریهای جذب CO₂ کمک کند.

پیشرفتهای اخیر در مواد غشایی و توسعه فناوری

مواد غشایی پیشرفته

با توجه به چالشها و محدودیتهای موجود در مواد غشایی برای جذب CO₂، تحقیقات اخیر بر توسعه مواد جدید و بهبود عملکرد غشاها تمرکز داشتهاند. یکی از مهمترین پیشرفتها در این زمینه، استفاده از غشاهای ماتریس مختلط (MMMs) است که ترکیبی از مواد پلیمری و غیرآلی را برای بهبود ویژگیهای عملکردی به کار میبرند. این ترکیب نه تنها انتخابپذیری و نفوذپذیری غشاها را بهبود میدهد، بلکه مقاومت شیمیایی و حرارتی آنها را نیز افزایش میدهد.

مواد جدیدی مانند فریمهای فلزی-آلی (MOFs) و زئولیتها در غشاهای MMMs بهکار گرفته شدهاند. MOFها به دلیل ساختار منظم و ویژگیهای خاص خود، نظیر اندازه منافذ قابل تنظیم و سطح ویژه بالا، به گزینهای مناسب برای غشاهای گاز جداساز تبدیل شدهاند. این مواد امکان جداسازی گازهای با اندازه مولکولی مختلف از یکدیگر را فراهم میکنند و میتوانند عملکرد غشاهای پلیمری را در شرایط سخت ارتقا دهند. علاوه بر این، غشاهای مبتنی بر نانومواد مانند نانوذرات و نانولولههای کربنی نیز برای افزایش عملکرد غشاها استفاده شدهاند. این نانوذرات بهویژه در بهبود نفوذپذیری و انتخابپذیری غشاها نقش مهمی دارند.

ترکیب فناوری غشایی با سایر روشها

در تلاش برای بهبود کارایی و کاهش هزینهها، تحقیقات به سمت ترکیب فناوری غشایی با سایر روشهای جذب CO₂ حرکت کرده است. یکی از موفقترین ترکیبها، استفاده از غشاهای غشایی با فرآیند سرمایشی (membrane-cryogenic hybrid processes) است. در این روش، غشاهای گاز جداساز ابتدا CO₂ را از گاز خروجی جدا کرده و سپس در مراحل بعدی، CO₂ غلیظشده با استفاده از سرمایش و فشردهسازی به محصولی با خلوص بالا تبدیل میشود.

این ترکیب، بهویژه در صنایع بزرگ مانند صنعت سیمان و نیروگاههای فسیلی، برای کاهش مصرف انرژی و بهبود بازیابی CO₂ مورد استفاده قرار میگیرد. علاوه بر این، ترکیب فناوری غشایی با جذب شیمیایی یا جداسازی فشاری (PSA) نیز در حال آزمایش است تا عملکرد غشاها را در جداسازی CO₂ از گازهای خروجی بهبود بخشد. این فرآیندهای ترکیبی بهویژه در شرایطی که غلظت CO₂ پایین است و نیاز به بازیابی بالاتری وجود دارد، میتوانند کارایی غشاها را بهطور چشمگیری افزایش دهند.

چشمانداز آینده فناوری غشایی برای جذب CO₂

در آینده، تحقیقات به سمت توسعه مواد غشایی نوآورانه و ترکیب فناوری غشایی با روشهای دیگر مانند جذب فیزیکی و شیمیایی و حتی فرآیندهای سرمایشی پیشرفته ادامه خواهد یافت. استفاده از مواد جدید مانند MOFs، زئولیتها و نانوذرات بهعنوان فیلترهای غشایی میتواند انتخابپذیری و نفوذپذیری غشاها را به طور چشمگیری افزایش دهد.

علاوه بر این، توجه ویژهای به پایداری طولانیمدت و مقاومت غشاها در برابر شرایط عملیاتی سخت خواهد شد. بهطور خاص، توسعه غشاهایی که میتوانند در دماهای بالا و در برابر گازهای آلاینده مانند H₂S و SO₂ مقاوم باشند، از اهمیت ویژهای برخوردار است. همچنین، ترکیب فناوری غشایی با جذب شیمیایی و جذب فیزیکی میتواند به بهبود عملکرد و کاهش هزینهها کمک کند.

نتیجهگیری

فناوری غشایی برای جذب CO₂ یکی از نویدبخشترین روشها برای کاهش انتشار گازهای گلخانهای و مقابله با تغییرات اقلیمی است. با پیشرفتهای اخیر در مواد غشایی و طراحیهای فرآیندی، این فناوری بهویژه در صنایع با مقیاس کوچک و صنایع با غلظت بالای CO₂ نظیر بیوگاز و سیمان، در حال توسعه است. با این حال، برای تجاریسازی بیشتر این فناوری، چالشهایی همچون هزینههای بالا، محدودیتهای مقیاسپذیری و مقاومت در برابر شرایط سخت دمایی و شیمیایی وجود دارد.

برای مطالعه مقاله “مروری بر مفهوم ردپای کربن (Carbon footprint)” اینجا کلیک کنید.

با این حال، انتظار میرود که با پیشرفتهای بیشتر در مواد غشایی نوین، ترکیب فناوری غشایی با سایر روشها و بهینهسازی فرآیندها، فناوری غشایی در آینده بتواند نقش مهمی در کاهش هزینهها و افزایش کارایی ایفا کند. در نهایت، این فناوری در صنعت جذب CO₂ و در مسیر دستیابی به اهداف کاهش تغییرات اقلیمی بسیار موثر خواهد بود.