صنعت فولاد یکی از بزرگترین منابع انتشار کربندیاکسید در جهان است و نقش آن در تغییرات اقلیمی غیرقابلانکار است. با توجه به الزامات جهانی برای کاهش انتشار گازهای گلخانهای و دستیابی به اهداف توافقنامه پاریس، این صنعت تحت قوانین، مقررات و دستورالعملهای فزایندهای برای بازنگری و تغییر روشهای تولید خود قرار گرفته است. فناوریهای نوین مانند احیای مستقیم هیدروژنی و الکترولیز آهن میتوانند زمینهساز تحولی بنیادین در این صنعت باشند. این فناوریها، که هر کدام با چالشها و فرصتهای خاص خود همراه هستند، چشماندازهای جدیدی را برای دستیابی به فولاد سبز و کاهش ردپای کربنی ارائه میدهند.

برای مطالعه مقاله “سه راهبرد توسعه و بروزرسانی فناوری با هدف کاهش کربن در صنعت فولاد” اینجا کلیک کنید.

رویکردهای توسعه فناوری در صنعت فولاد

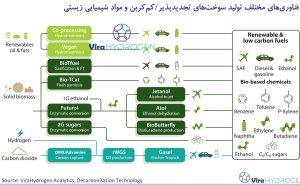

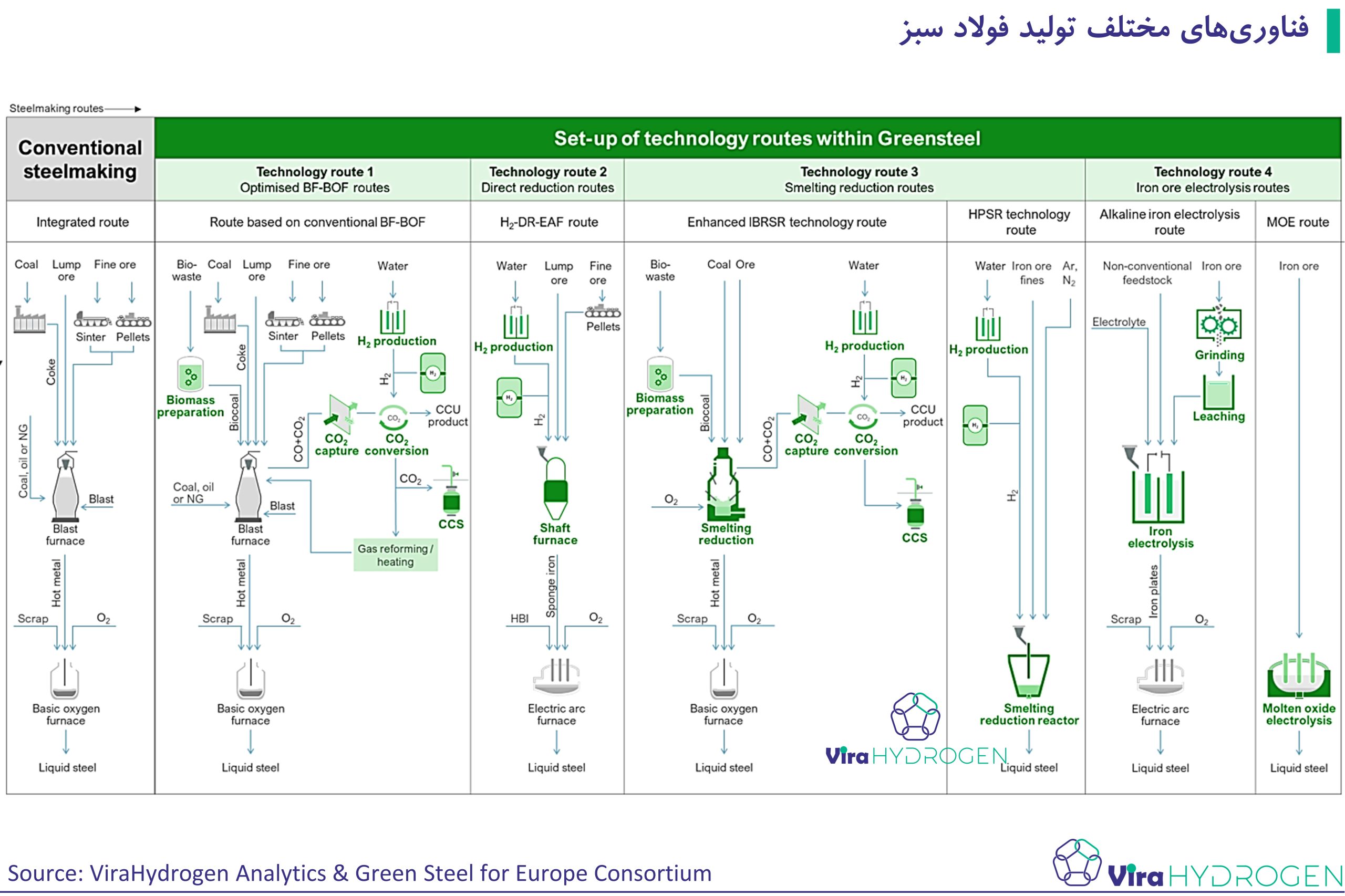

برای پاسخگویی به نیازهای روزافزون برای کاهش انتشار گازهای گلخانهای در صنعت فولاد، رویکردهای فناوری نوآورانهای در حال شکلگیری هستند که هر یک با رویکردهای خاص خود به کاهش ردپای کربنی (carbon footprint) این صنعت کمک میکنند. فناوریهای مذکور نه تنها به تغییراتی در فرآیندهای موجود نیاز دارند، بلکه برخی از آنها تحولی بنیادین را در زیرساختهای فرایندهای تولید ایجاد میکنند. با توجه به اهمیت این موضوع، رویکردهای توسعه فناوری پیشنهاد شده به دو دسته کلی تقسیم میشوند:

- بهینهسازی فناوریهای فعلی (مانند فناوری کوره بلند و کوره بر پایه اکسیژن BF [1]-BOF [2]) که امکان کاهش انتشار را فراهم میکنند.

- جایگزینی کامل فرآیندهای موجود با فناوریهای جدید، مانند احیای مستقیم هیدروژنی و الکترولیز آهن.

در ادامه، به بررسی دقیق این مسیرها میپردازیم و تغییرات، مزایا و چالشهای هر یک را توضیح خواهیم داد. این رویکردها نه تنها بر کاهش انتشار کربن تمرکز دارند، بلکه به عنوان بخشی از استراتژیهای بلندمدت برای دستیابی به فولاد سبز و رقابتپذیری پایدار در صنعت مطرح میشوند.اصلاح فناوری کوره بلند و کنورتور (BF-BOF):

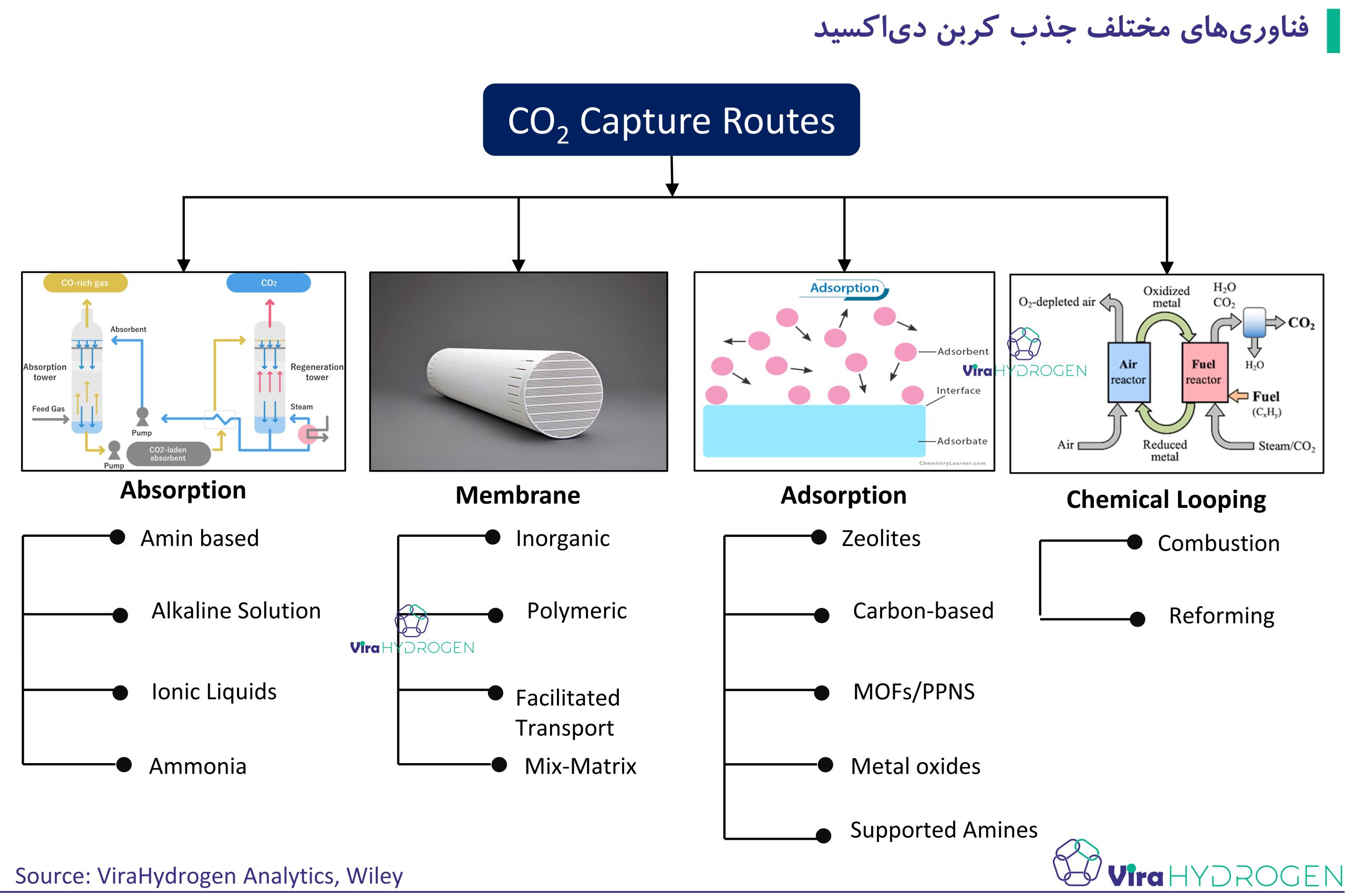

این فناوری، با تکیه بر فناوری کوره بلند و کوره بر پایه اکسیژن (BF-BOF)، به جای جایگزینی کامل فناوریهای فعلی، بر ارتقا و تکمیل فرآیندهای موجود تمرکز دارد. این رویکرد که به تغییرات افقی اشاره دارد، به معنای افزودن فناوریهای پیشرفته به ساختار کنونی کارخانهها است، بدون اینکه نیاز به تغییرات اساسی در زیرساختهای اصلی باشد. برای مثال، افزودن سیستمهای آمادهسازی زیستتوده، جذب و ذخیره کربن [3](CCS)، و بازچرخانی گازهای خروجی از کوره، نقش کلیدی در کاهش انتشار دیاکسید کربن ایفا میکنند. در نمودار ارائهشده، تغییرات مذکور با رنگ سبز نشان داده شدهاند، در حالی که فرآیندهای خاکستری نمایانگر بخشهایی هستند که بدون تغییر باقی ماندهاند. این مسیر، اگرچه بر حفظ بخشهای اصلی فناوری موجود تمرکز دارد، اما به سرمایهگذاری چشمگیر برای پیادهسازی فناوریهای مکمل نیازمند است.

فناوری احیای مستقیم با هیدروژن (H2-DR-EAF [4])

این فناوری با جایگزینی کامل زغالسنگ و گاز طبیعی با هیدروژن به عنوان عامل احیاکننده، رویکردی عمودی (تغییرات گسترده و بنیادین در تمام سطوح فرایند) دارد. در این فناوری، آهن اسفنجی در کوره شفت توسط هیدروژن احیا شده سپسفولاد خام تولید شده در کوره قوس الکتریکی به فولاد تبدیل میشود. گذار تدریجی از گاز طبیعی به هیدروژن، به کارخانهها اجازه میدهد تا متناسب با دسترسی و هزینههای هیدروژن، فناوری خود را ارتقا دهند. این روش، اگرچه تغییرات گستردهای در زیرساختهای فعلی نیاز دارد، ظرفیت کاهش کربندیاکسید تا 100 درصد را فراهم میکند.

فناوری احیای ذوبی [5]

این فناوری، فرآیند احیای سنگآهن (فولاد سازی) و ذوب (آهن سازی) را در یک مرحله ترکیب میکند. همچنین در صورت استفاده از زیستتوده و جذب کربن، انتشار کربندیاکسید به حداقل میرسد. این روش جایگزین فرآیندهای آهنسازی فعلی میشود و نیازمند سرمایهگذاری بالا برای پیادهسازی فناوریهای مکمل است.

فناوری الکترولیز آهن

الکترولیز آهن، پیشرفتهترین و پاکترین مسیر برای تولید فولاد است که از الکتریسیته برای احیای سنگآهن استفاده میکند. این روش میتواند به کاهش 100 درصدی کربندیاکسید منجر شود اما به انرژی پاک و هزینه برق رقابتی در سطح جهانی وابسته است. جایگزینی این فناوری به جای فناوریهای فعلی، تقریباً مشابه ساخت کارخانه جدید خواهد بود.

کاهش انتشار در کوتاهمدت و بلندمدت

در کوتاهمدت (تا سال 2030)، استفاده از زیستتوده بهجای زغالسنگ، بازچرخانی گازهای خروجی کورهها، و افزایش مصرف قراضه فولادی در فرآیندهای موجود، ابزارهای مناسبی برای کاهش کربندیاکسید هستند. به عنوان مثال، روشهای مبتنی بر قراضه و کوره قوس الکتریکی میتوانند انتشار کربندیاکسید را تا 80 درصد کاهش دهند. با این حال، محدودیتهایی در استفاده از قراضه برای تولید فولاد باکیفیت بالا وجود دارد، که نیازمند تحقیق و توسعه (R&D) برای بهبود کیفیت قراضه است.

در بلندمدت (پس از سال 2040)، فناوریهایی مانند الکترولیز آهن و احیای پلاسمای هیدروژن، چشماندازهای امیدبخشی برای دستیابی به فولاد بدون کربن ارائه میدهند. با این حال، این فناوریها نیازمند همکاریهای بینالمللی و سرمایهگذاریهای گسترده برای دستیابی به سطح صنعتی (TRL 9) هستند.

چالشها و فرصتها

برای موفقیت این فناوریها، عوامل کلیدی شامل دسترسی به انرژی پاک و ارزان، پذیرش اجتماعی و تطبیق زیرساختهای موجود با فناوریهای جدید است. در حالی که برخی از فناوریها قابلیت اجرا در کوتاهمدت را دارند، اما از طرفی به تحقیق و توسعه گسترده و تغییرات اساسی در صنعت نیاز دارند. همکاری بینالمللی میتواند نقش مهمی در تسریع این تحولات ایفا کند. صنعت فولاد با پیادهسازی این فناوریها نه تنها میتواند به اهداف اقلیمی و توسعه سبد انرژی جهانی دست یابد، بلکه به سمت آیندهای پایدارتر و سبزتر حرکت کند.

برای مطالعه مقاله “نقش فناوری فولاد سبز در حرکت به سمت توسعه پایدار” اینجا کلیک کنید.

جمعبندی

برای حرکت به سمت صنعتی پایدارتر، چهار فناوری اصلی برای کاهش انتشار کربن در فولادسازی پیشنهاد شده است. این فناوریها، از بهینهسازی فناوریهای فعلی مانند BF-BOF گرفته تا فناوریهای انقلابی مانند الکترولیز آهن، امکان کاهش چشمگیر کربندیاکسید را فراهم میکنند. با این حال، پیادهسازی این فناوریها نیازمند سرمایهگذاری کلان، دسترسی به انرژی پاک و ارزان، و تلاشهای گسترده تحقیق و توسعه است. در کوتاهمدت، جایگزینی زغالسنگ با زیستتوده، افزایش استفاده از قراضه فولادی، و احیای مستقیم با گاز طبیعی گزینههای عملی هستند، در حالی که در بلندمدت، فناوریهایی مانند احیای هیدروژنی و الکترولیز آهن میتوانند نقش کلیدی ایفا کنند.

این مسیرها نهتنها برای کاهش انتشار کربن بلکه برای حفظ رقابتپذیری صنعت فولاد در سطح جهانی ضروری هستند. همکاریهای بینالمللی و تعهد به تحقیق و توسعه میتواند این صنعت را به سمت آیندهای پایدار و کمکربن هدایت کند.

تیم ویرا آمادگی خود را جهت برگزاری جلسات و کارگاههای مشترک و ارائه نظرات کارشناسی به سرمایهگذاران، مدیران و فعالان صنعت فولاد اعلام میدارد.

مراجع

[1] blast furnace

[2] basic oxygen furnace

[3] Carbon capture and storage

[4] hydrogen-based direct reduction

[5] Smelting Reduction