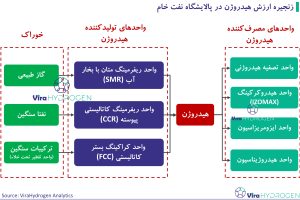

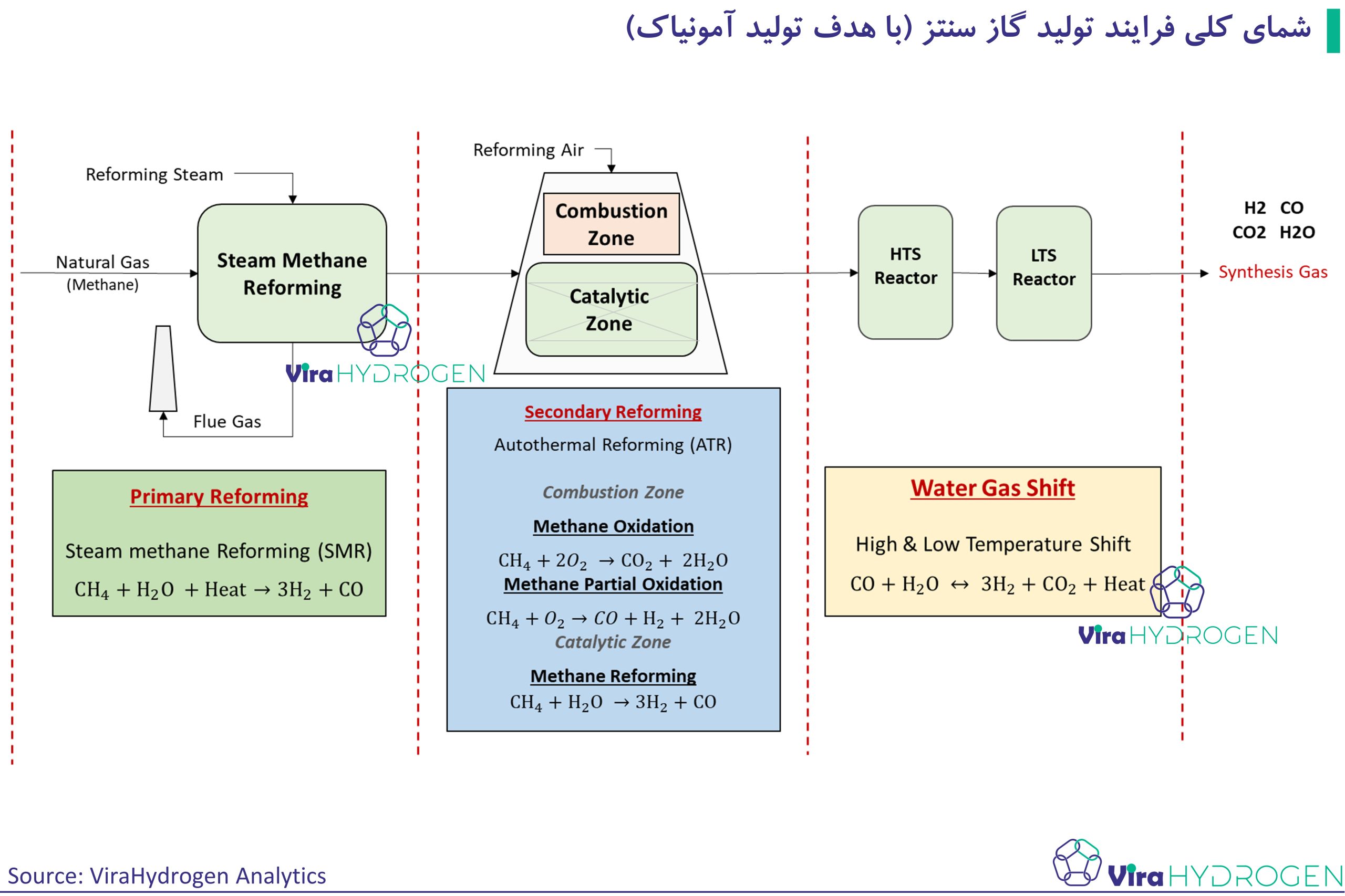

واحدهای فرایندی تولید آمونیاک-اوره شامل پنج بخش اصلی؛ واحد تولید گاز سنتز (فرایند ریفرمینگ یا اصلاح متان)، واحد خالص سازی گاز سنتز (خالص سازی هیدروژن)، واحد سنتز آمونیاک، واحد خالص سازی آمونیاک و واحد سنتز اوره است که در ادامه فرایند تولید گاز سنتز با هدف تولید آمونیاک شرح داده خواهد شد.

فرایند تولید گاز سنتز

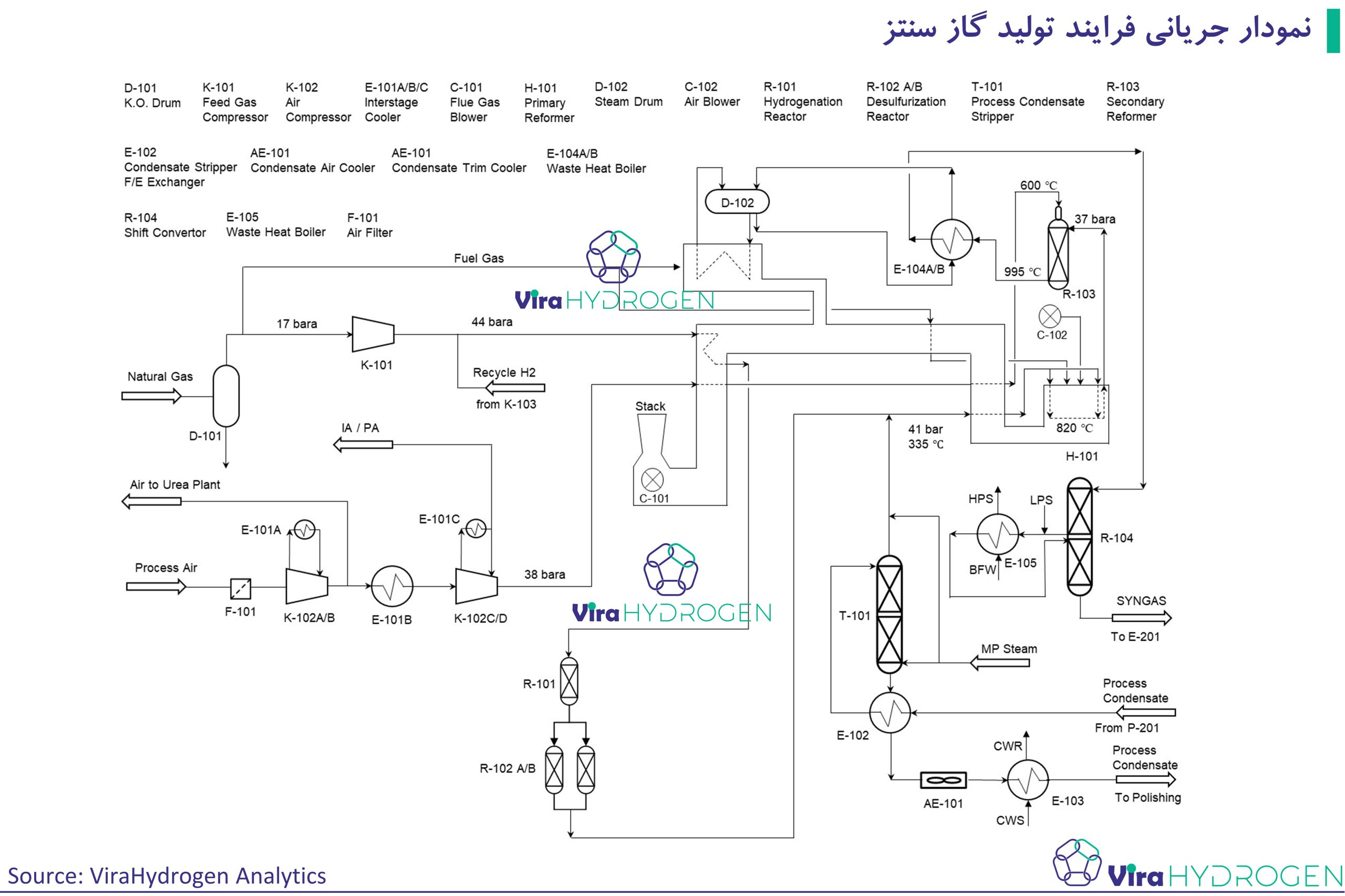

در واحد تولید گاز سنتز، عليرغم تصفيه گاز ورودي (خوراک و سوخت) در مبداء توليد يعني پالايشگاههاي گاز، اين گاز عمدتا داراي مقادير كمي تركيبات گوگردي است كه بصورت سولفيد هيدروژن و يا مركاپتانها همراه جريان گاز وجود دارند. تركيبات گوگردي عموما بعنوان مهمترين مسموم كنندههاي كاتاليست ریفورمینگ واحد تولید گاز سنتز شناخته ميشوند كه باعث كاهش فعاليت اين كاتاليست و تشكيل كربن روي سطح كاتاليست خواهند شد.

بنابراين لازم است تا ميزان تركيبات گوگردي در گاز طبیعی ورودی تا سطح مجاز كاهش يابد. اين عمل از طريق واكنتشهاي كاتاليستي در حضور كاتاليستهاي كبالت-موليبدن و كاتاليست اكسيد روي طی فرایندی تصفیه هیدروژنی [1] انجام ميپذيرد. بدين گونه كه ابتدا كليه تركيبات غيراشباع گوگردي در حضور هيدروژن و كاتاليست كبالت-موليبدن به سولفيد هيدروژن تبديل شده و سپس سولفيد هيدروژن در يك رآكتور ديگر جذب كاتاليست اكسيد روي ميگردد.

فرایند تولید گاز سنتز در واحدهای تولید آمونیاک اغلب فرایند ریفرمینگ ترکیبی SMR و ATR یا ریفرمینگ دو مرحلهایی است. در برخی از واحدهای فرایندی با ظرفیت پایین (کمتر از 1 میلیون تن در سال) نیز از ریفرمینگ متان همراه با بخار آب (SMR) استفاده میشود که اغلب به دلیل مصرف انرژی بالا و همچین راندمان پایین فرایند در تبدیل متان به هیدروژن کمتر مورد استفاده قرار میگیرد.

(جهت مطالعه مقاله “مروری بر فرایندهای تولید گاز سنتز از گاز طبیعی” اینجا کلیک کنید)

مطابق شکل زیر طی فرایند ریفرمینگ دو مرحلهایی، ابتدا در ریفر اولیه (SMR) خوراک گوگردزدایی شده در دمای 360 درجه سانتی گراد و فشار 4/42 بار با بخار فشار متوسط (43 بار) مخلوط میشود. دبی جریان بخار طوری تنظیم میشود که نسبت بخار به کربن فرآیندی برابر 2/3 باشد. در صورتیکه بخار از این مقدار کمتر باشد، واکنش در لولههای ریفورمر اولیه (SMR) ناقص انجام شده و کک تشکیل میشود. اگر مقدار بخار از نسبت یاد شده برای مدت طولانی بیشتر شود سبب از بین رفتن کاتالیست میشود. مخلوط گاز/بخار گرمشده در لوله های حاوی کاتالیست ریفورمر اولیه در بخش تشعشعی توزیع شده، و از میان کاتالیستهای ریفورمینگ (نیکل) به سمت پایین عبور میکند.

در اولین مرحله ریفرمینگ، در صورت وجود ترکیبات سنگینتر (متناسب با ترکیب درصد خوراک ورودی به واحد)، هیدروکربن های سنگین تر به متان تبدیل میشود. واکنش مهم و اصلی ریفرمینگ، تبدیل متان به هیدروژن و منوکسید کربن است. واکنش ریفرمینگ متان با بخار آب (SMR):

CH4 + H2O + Heat ↔ 3H2 + CO

واکنش کلی به شدت گرماگیر است. گرمای واکنش از طریق مشعلهای گازسوز کوره که بین هر ردیف لولههای قرار دارد، تأمین میشود. دمای گاز ریفرمینگ تا 812 درجه سانتی گراد در خروجی لولههای کاتالیستی بالا میبرد. فشار در خروجی لولههای کاتالیست 37 بار است. برای دستیابی به حداکثر بازده حرارتی، گرمای حاصل از گازهای سوخت در قسمت جابجایی کوره بازیابی میشود. در ریفورمر اولیه حدود 60% متان به H2، CO و CO2 تبدیل میشود. پس از عبور از خط انتقال به سمت ریفورمر ثانویه پیش میروند تا متان باقیمانده نیز تبدیل شود (غلظت متان بر مبنای خشک 35/11% است و بقیه تبدیل در ریفورمر ثانویه رخ میدهد تا غلظت متان به 43/0% برسد).

واکنش در ریفورمر ثانویه از نوع (ATR) Auto Thermal است و برای انجام آن به اکسیژن نیاز است، لذا هوا به فرآیند تزریق میشود تا علاوه بر تامین اکسیژن مورد نیاز واکنش، نیتروژن لازم جهت سنتز آمونیاک نیز فراهم شود. هوا پس از عبور از فیلتر و زدوده شدن گرد و غبار و ذرات ریز آن وارد کمپرسور میشود.

در راکتور ریفرمینگ ثانویه (ATR) مخلوط بخار و هوا از طریق نازل وارد میشود. واکنشهای این رآکتور در دمای بالا (900 تا 110 درجه سانتیگراد) انجام میشوند. این واکنشها از نوع گرمازا هستند و در حضور کاتالیست نیکل بر پایه آلومینا انجام میشوند. مطابق شکل 4-3 در بخش احتراق راکتور ریفرمر ثانویه واکنشهای Methane Oxidation، Methane Partial Oxidation و در بخش ریفرمینگ واکنش Methane Reforming انجام میشوند.

واکنشهای اتوترمال واکنشهایی هستند که گرمای موردنیاز برای انجام واکنش را خودشان تامین میکنند. واکنشی که بین اکسیژن (هوا) و متان انجام میشود، واکنش انفجاری است و گرمای مورد نیاز برای ریفورمینگ متان باقیمانده را فراهم میکند. به همین سبب به هوای ورودی بخار اضافه میشود تا هوا کمی سنگینتر شده و واکنش انفجاری دورتر از نازل انجام شود. کاتالیست ریفورمر ثانویه به هوا حساس است و هوای ورودی طوری تنظیم میشود که نسبت هیدروژن به نیتروژن 3 به 1 برای راکتور سنتز فراهم شود.

گاز خروجی از ریفرمر ثانویه وارد راکتور شیفت گاز میشود. در این رآکتور واکنش تبدیل CO به CO2 انجام میشود تا میزان تولید هیدروژن افزایش پیدا کند و همچنین دیاکسید کربن تولیدشده در سیستم CO2 removal با استفاده از آمین جدا شده، به واحد اوره ارسال شود. دو بستر دما بالا و دما پایین روی یکدیگر قرار دارند. واکنش گرمازای Water Shift Gas در این راکتور انجام میشود.

واکنش شیفت برگشتپذیر و گرمازاست. سرعت واکنش با دمای بالا و بیشترین تبدیل تعادلی با دمای پایین حاصل میشوند. در بستر بالایی از کاتالیست ارزانتر اکسید آهن استفاده میشود. در این بستر عمده واکنش شیفت از دمای ورودی 371 درجه سانتیگراد تا 454 درجه سانتیگراد در خروجی انجام میشود. در بستر پایینی نیز از کاتالیست گرانقیمتتر مس استفاده شده و واکنش تعادلی از دمای ورودی 207 درجه در ورودی تا 229 درجه سانتیگراد در خروجی انجام میشود. غلظت مونوکسید کربن در گاز خروجی به حدود 3/0% (بر مبنای خشک) میرسد.

خالص سازی و تصفیه گاز سنتز

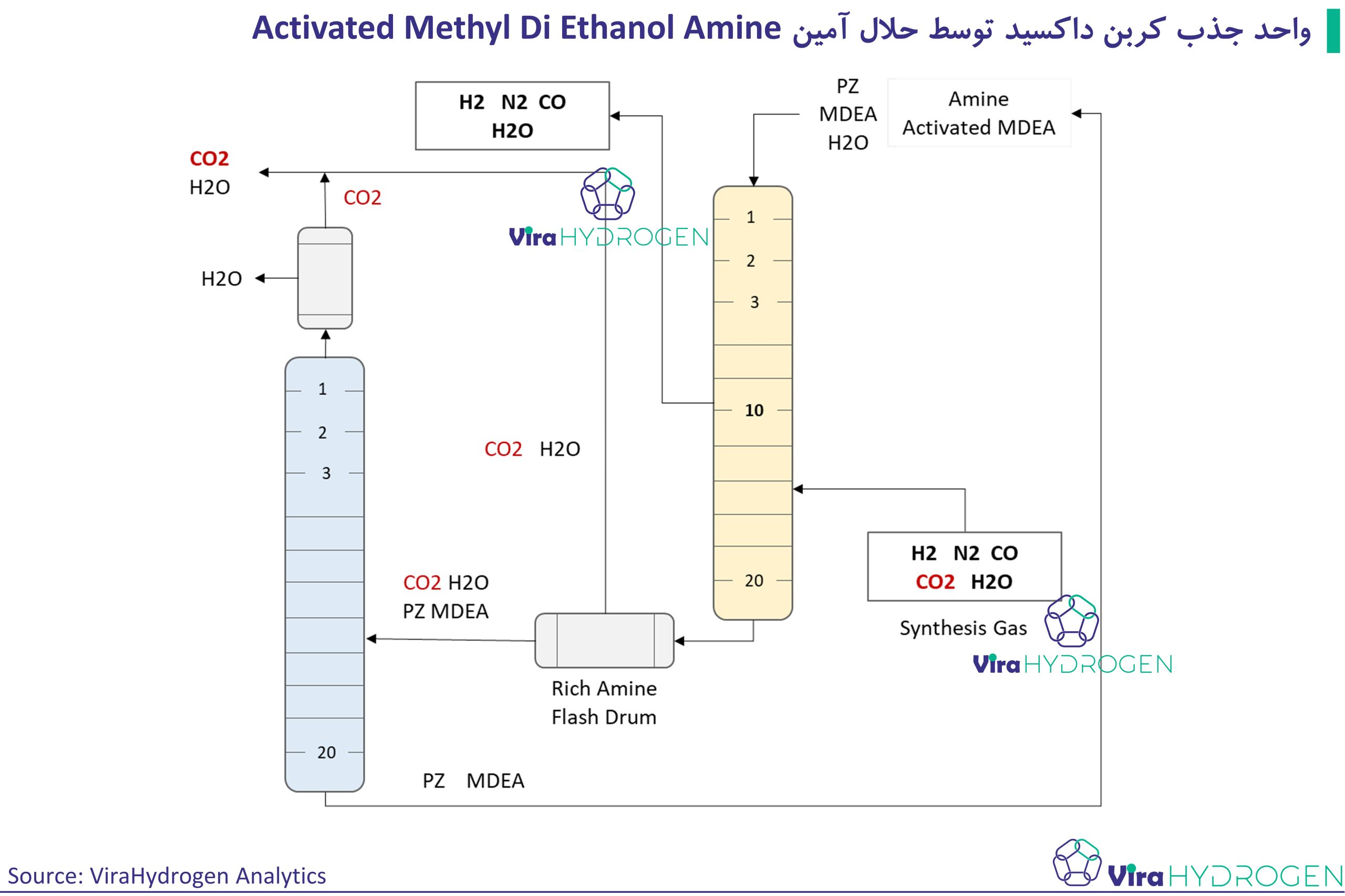

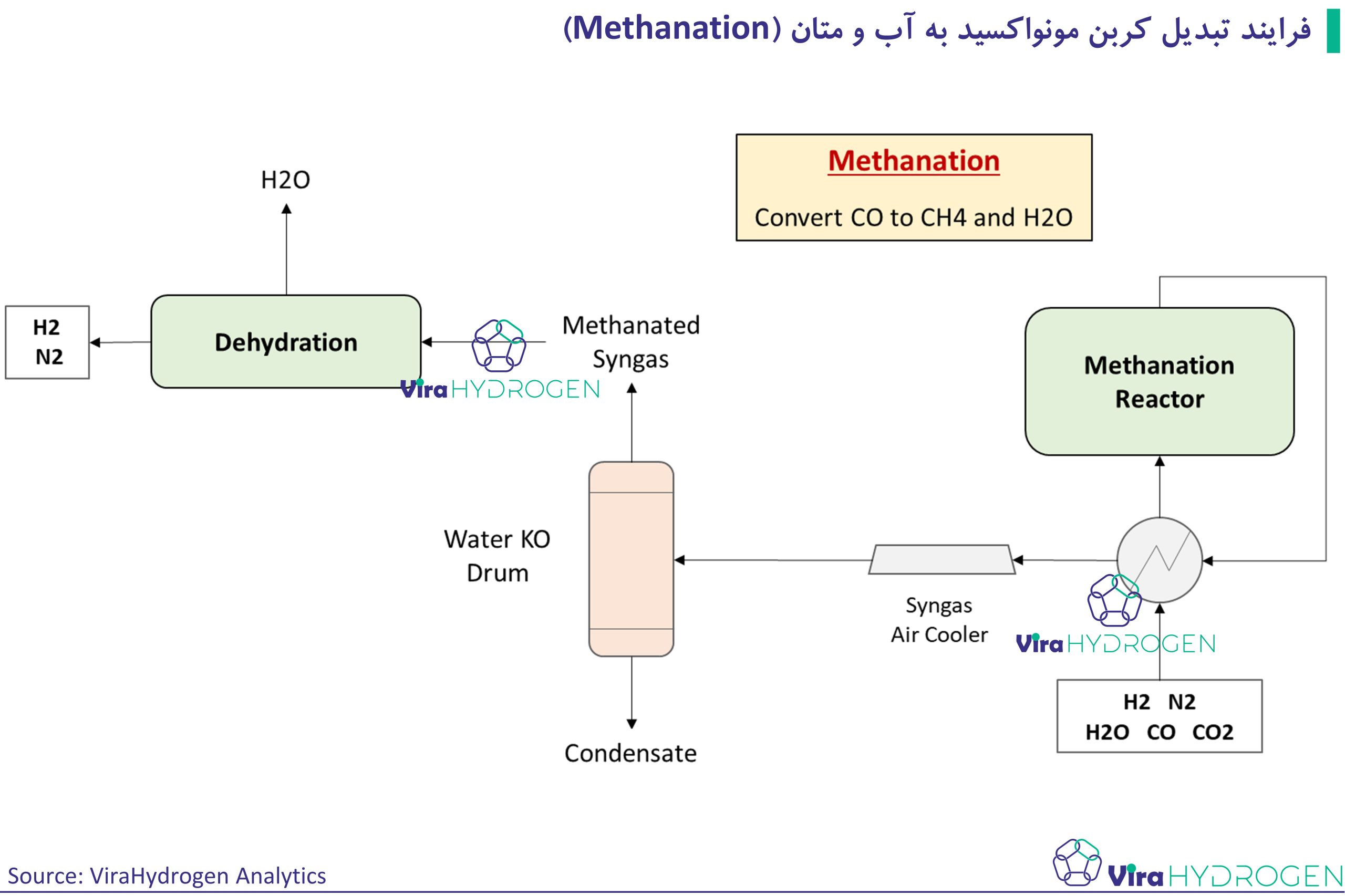

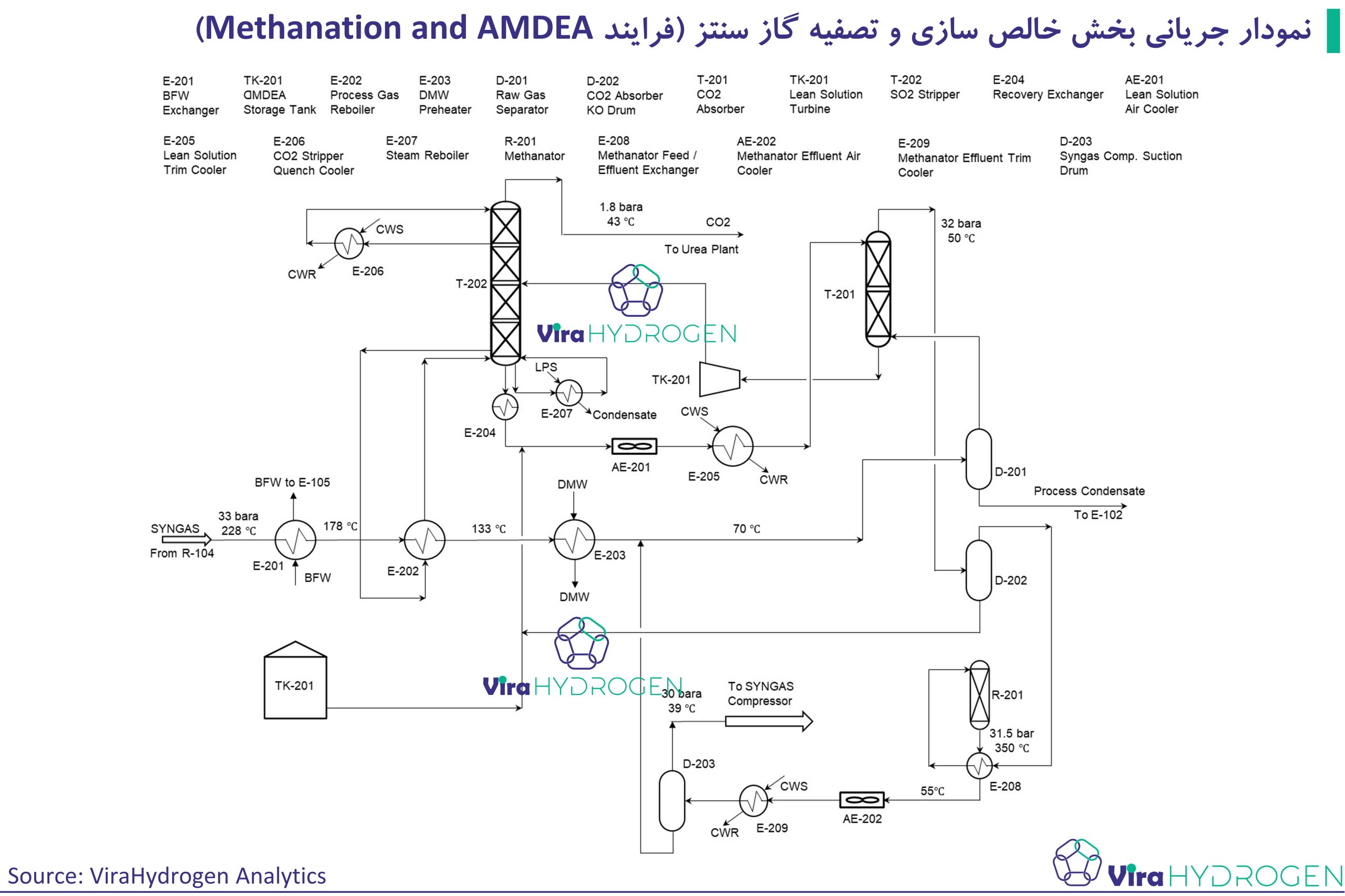

هدف از تصفیه گاز سنتز اولیه، جداسازی دیاکسید کربن و مونوکسید کربن جهت دستیابی به گاز سنتز حاوی هیدروژن و نیتروژن خالص است. بازیابی دیاکسید کربن با استفاده از فرآیند aMDEA انجام میشود. جداسازی نهایی دیاکسید کربن و مونوکسید کربن با استفاده از فرآیند متاناسیون (واکنش تولید متان) حاصل میشود.

گاز سنتز اولیه، بعد از بازیابی گرمای موجود در آن از طریق مبدلهای حرارتی، وارد برج جذب کربن دیاکسید میشود، جایی که CO2 موجود در آن توسط آمین جذب میشود. حذف کربن دیاکسید از گاز فرآیندی به این دلیل صورت میگیرد که ترکیبات اکسیژندار سبب مسمومیت کاتالیستهای راکتور سنتز میشوند و از طرفی خورنده بودن این گاز به تجهیزات آسیب میرساند.

برج جذب دو بستر آکنده از پکینگ از نوع حلقه راشینگ دارد. گاز از انتهای برج وارد شده، با آمین ورودی از بالای برج تماس پیدا میکند و CO2 آن جذب آمین میشود. آمین aMDEA [2] که در این واحد استفاده میشود، به صورت شیمیایی و فیزیکی دیاکسید کربن را جذب مینماید. شرایط ورودی در برج جذب برابر با دمای ℃ 70 و فشار bara 32 است. آمین غنی از CO2 در دمای ℃ 120 از پایین برج جذب و از طریق توربین هیدرولیکی جهت بازیابی وارد برج دفع میشود. فرآیند دفع گرماگیر است و در فشار پایین انجام میشود. محلول آمیده دفع شده جهت استفاده مجدد به برج جذب فرستاده میشود و دیاکسید کربن و بخار باقی مانده از بالای برج با فشار پایین در بخش کولر تماسی تا دمای ℃ 43 خنک میشود. این هدف با تماس با آب کندانس در گردش حاصل میشود. درصد زیادی از CO2 سرد شده به واحد اوره ارسال میشود در حالیکه حداقل خلوص آن 9/98 درصد حجمی (بر مبنای خشک) است.

سپس جریان گاز با بازیابی گرمای موجود در جریان خروجی از رآکتور متاناسیون تا دمای ℃ 316 گرم شده و به رآکتور متاناسیون وارد میشود. این رآکتور حاوی یک بستر کاتالیست نیکل است که واکنش کربن دیاکسید و کربن مونوکسید با هیدروژن جهت دستیابی به آب و متان را پیش برده و تشدید میکند.

CO2 + H2 → CO + H2O

CO + 3H2 → CH4 + H2O

کل مقادیر اکسیدهای کربن در جریان خروجی از رآکتور متاناسیون کمتر از ppm 5 حجمی خواهند شد و میزان متان در حدود 9/0 درصد (بر مبنای خشک) خواهد بود. با توجه به گرمازا بودن واکنش دمای گاز سنتز از ℃ 316 به ℃ 345 افزایش مییابد. گاز سنتز خروجی از رآکتور با عبود از مبدل بازیابی حرارت، کولر هوایی و خنککن نهایی تا دمای ℃ 39 خنک شده و در ادامه وارد درام جداکننده میشود.

مراجع

Chemical Process Economics Program PEP

[1] Hydro Treating

[2] Activated Methyl Di Ethanol Amine