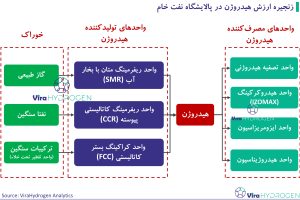

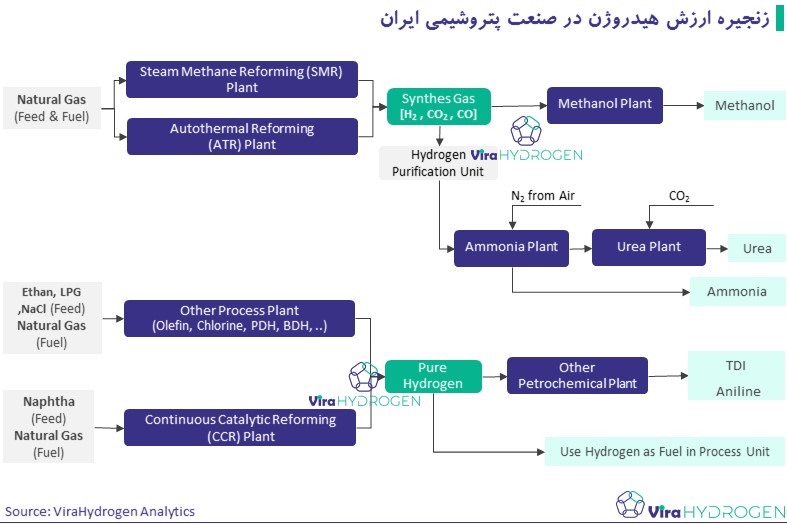

در سالهای اخیر به دلیل بحرانی شدن گرمایش کره زمین و تلاشهای بین المللی در رستای کاهش گازهای گلخانهایی و همچنین بحران انرژی و سوخت در کشورهای مختلف جهان از جمله کشورهای توسعه یافته، دولتها و شرکتهای مختلف را به بازنگری در مصرف سوختهای فسیلی و جایگزین مناسب سوق داده است. در میان انواع حاملهای انرژی، هیدروژن نیز به عنوان یک منبع انرژی پایدار در کاربردهای مختلف مورد توجه بسیاری از کشورها قرار گرفته است. در صنعت پتروشیمی نیز،هیدروژن به عنوان یکی از خوراکهای پایه (عمدتا در قالب گاز سنتز) جهت تولید برخی از محصولات شیمیایی مورد استفاده قرار میگیرد. در سالهای اخیر با توجه به توسعه تکنولوژی، وضع قوانین داخلی و بینالمللی در کشورهای مختلف جهان و همچنین اهمیت تامین پایدار خوراک، سرمایهگذاریهای گستردهایی در جهت توسعه زنجیره ارزش هیدروژن در صنایع مختلف از جلمه صنعت پتروشیمی انجام شده است. در صنعت پتروشیمی ایران نیز علارغم اهمیت این موضوع تا به حال برنامه ریزی راهبری و تدوین نقشه راه بلندمدت در خصوص روند توسعه زنجیره ارزش هیدروژن در دوران گذار انرژی در کشور تدوین نشده است. (پیشنهاد می شود مقاله اهمیت تنوع بخشی به منابع انرژی و سوختهای جایگزین در گذار انرژی و کربنزدایی را اینجا مطالعه کنید) در شکل زیر شمای کلی زنجیره ارزش هیدروژن در صنعت پتروشیمی ایران نشان داده شده است.

زنجیره ارزش هیدروژن در صنعت پتروشیمی ایران

در حال حاضر متانول، آمونیاک و اوره، آنیلین، تولوئن دی ایزوسیانات (TDI) محصولات تولید شده در زنجیره ارزش هیدروژن در صنعت پتروشیمی ایران هستند. هیدروژن مورد نیاز واحدهای فرایندی مذکور از طریق تولید گاز سنتز (شامل هیدروژن، کربن مونواکسید و کربن دی اکسید) طی فرایندی ریفرمینگ گاز طبیعی تامین میشود. فرایندهای ریفرمینگ گاز طبیعی متناسب با عدد گاز سنتز مورد نیاز و همچنین ظرفیت تولید محصول نهایی مبتنی بر فرایند ریفرمینگ تک مرحلههای (SMR) و ریفرمینگ دو مرحلهایی (SMR + ATR) (ریفرمینگ دو مرحلهایی عمدتا تحت عنوان ریفرمینگ ATR مطرح میشود) تولید میشود.

خوراک واحدهای آمونیاک، آنیلین و تولوئن دی ایزوسیانات (TDI) هیدروژن خالص است، لذا پس از تولید گاز سنتز، هیدروژن از سایر ترکیبات جداسازی شده و وارد راکتور سنتز محصول نهایی میشود. از طرفی خوراک واحد تولید متانول گاز سنتز است. در نتیجه در واحدهای تولید کننده متانول نیاز به خالص سازی هیدروژن نبوده و گاز سنتز تولید شده مستقیم وارد راکتور متانول میشود.

همچنین در برخی از واحدهای فرایندی از جمله واحدهای الفین طی فرایند کراکینگ ترکیبات پارافینی و تولید الفینها، واحدهای کلر آلکالی طی فرایند الکترولیز آب نمک و ریفرمینگ پیوسته کاتالیستی (CCR) طی فرایندی ریفرمینگ تبدیل ساختارهای خطی به ساختارهای حلقوی، هیدروژن به عنوان محصول جانبی تولید شده که در نهایت عمدتا به عنوان سوخت مورد استفاده قرار میگیرد و یا در محیط رها سازی میشود.

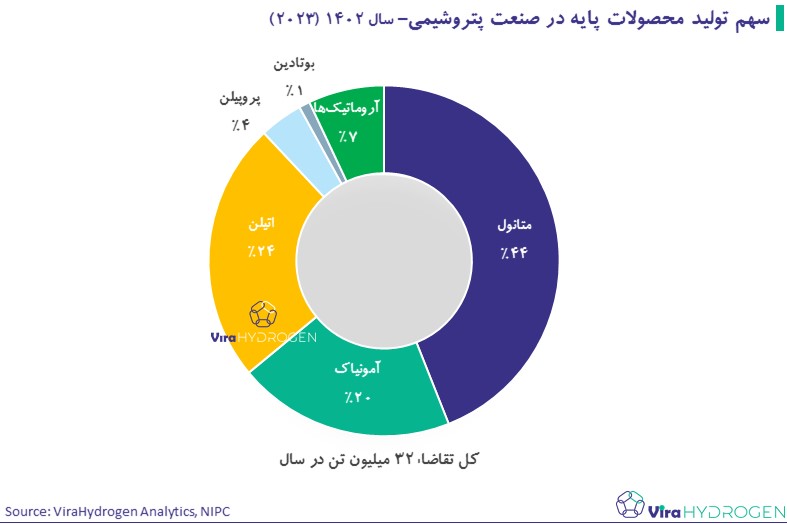

دو محصول پایه آمونیاک و متانول مهمترین محصولات زنجیره ارزش هیدروژن (گاز سنتز) در صنعت پتروشیمی محسوب میشوند که عمده گاز طبیعی مصرف شده در صنعت پتروشیمی را نیز به خود اختصاص داده است. در سال 1402 در مجموع 32 میلیون تن محصولات پایه شامل؛ متانول، آمونیاک، اتیلن، پروپیلن، بوتادین و آروماتیکها تولید شده است که از این بین حدود 64 درصد حجم تولید معادل 20 میلیون و 480 هزار تن در سال از محصولات پایه به آمونیاک و متانول اختصاص دارد.

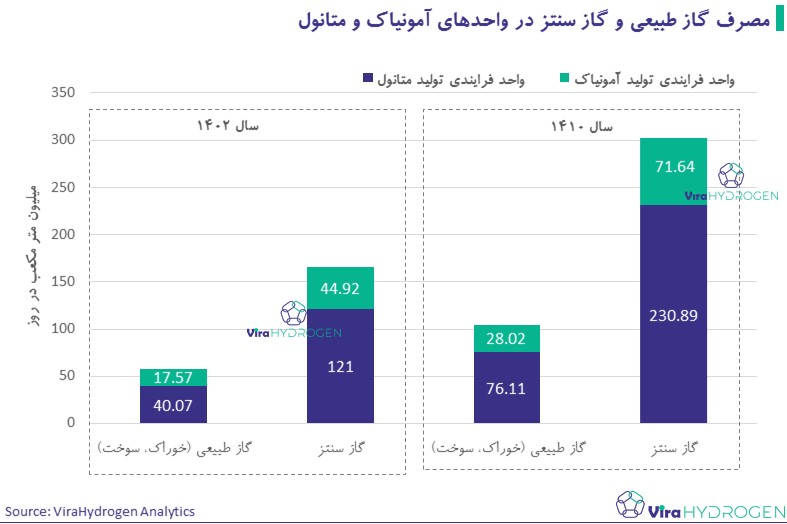

مصرف گاز طبیعی و گاز سنتز در واحدهای آمونیاک و متانول

حدود 85 تا90 درصد از گاز طبیعی توزیع شده در زنجیره تامین صنعت پتروشیمی ایران در واحدهای فرایندی آمونیاک و متانول مصرف میشود (گاز طبیعی به عنوان سوخت و خوراک). بر اساس ظرفیت اسمی واحدهای فعال تولیدکننده آمونیاک و متانول در کشور (متانول: 14 میلیون تن در سال و آمونیاک: 6.5 میلیون تن در سال) روزانه حدود 40 میلیون متر مکعب در واحدهای متانول و 17 میلیون و 570 هزار متر مکعب در واحدهای آمونیاک، گاز طبیعی به عنوان خوراک و سوخت جهت تولید حدود 167 میلیون متر مکعب در روز گاز سنتز مورد استفاده قرار میگیرد.

پیش بینی میشود بر اساس طرحهای در دست اجرا تولید آمونیاک و متانول در کشور، در صورت تامین خوراک گاز طبیعی مورد نیاز و تامین مالی هر یک از طرحهای در دست اجرا، طی 10 سال آینده ظرفیت تولید متانول در کشور بر اساس ظرفیت اسمی به 27 میلیون تن در سال و ظرفیت اسمی تولید آمونیاک به 10 میلیون و 500 هزار تن در سال افزایش پیدا کند. در این صورت در مجموع به ترتیب؛ 104 میلیون و 130 هزار متر مکعب در روز گاز طبیعی (خوراک و سوخت) و 302 میلیون و 530 هزار متر مکعب در روز گاز سنتز مورد نیاز خواهد بود. بر اساس برآوردهای انجام شده، در حال حاضر به دلایل زیر، برای تامین گاز مورد نیاز واحدهای فعال و طرحهای در دست اجرا در سالهای آینده در کشور با چالش مواجه خواهیم بود.

- افت فشار در میادین گاز طبیعی جنوب کشور (افت فشار گاز طبیعی تولید شده در مجموعه پارس جنوبی سالیانه حدود 15 درصد براورد میشود که براورد میشود که باعث از دست خواهد رفتن 60 درصد از ظرفیت میدان گازی پارس جنوبی طی 4 سال آینده در صورت عدم اجرای پروژههای نگهداشت تولید میادین گازی خواهد شد)؛

- عدم سرمایه گذاری در بخش بهینهسازی، ازدیاد برداشت، بهرهبراری از میادین جدید.

بنابراین لازم است از سمت مراجع ذی صلاح، بحث ناترازی در زنجیره تامین گاز طبیعی در کشور به خصوص در بخش صنعت پتروشیمی مورد توجه ویژه قرار گیرد.

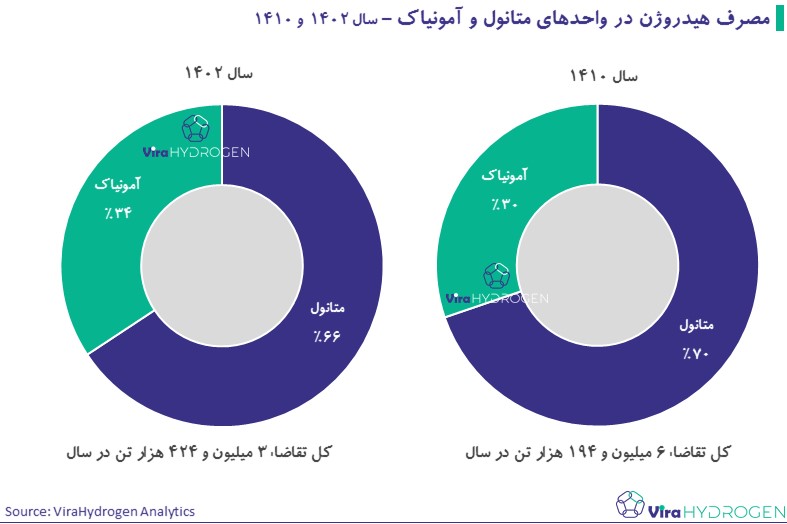

مصرف هیدروژن در واحدهای متانول و آمونیاک – سال 1402 و 1410

در شکل زیر میزان مصرف هیدروژن در واحدهای فرایندی متانول و آمونیاک نشان داده شده است. در حال حاضر بر اساس ظرفیت اسمی تولید متانول و آمونیاک در کشور، سالانه 3 میلیون و 424 هزار تن هیدروژن مصرف میشود. پیش بینی میشود در صورت تامین مالی طرحهای در دست اجرا و همچنین تامین پایدار خوراک گاز طبیعی واحدهای فرایندی فعال و همچین طرحهای در دست اجرا، میزان مصرف هیدروژن در صنعت پتروشیمی (جهت تولید متانول و آمونیاک) تا سال 1410 تقریبا دو برابر شده و به 6 میلیون و 194 هزار تن در سال افزایش پیدا کند. از این مقدار حدود 70 درصد در واحدهای تولید کننده متانول و حدود 30 درصد در واحدهای تولید کننده آمونیاک مصرف خواهد شد.

جمع بندی

تحلیل کلان وضعیت واحدهای تولید کننده آمونیاک و متانول به عنوان مهمترین اجزای زنجیره ارزش هیدروژن در صنعت پتروشیمی ایران پیشنهاد میشود در سه گروه؛ واحدهای فعال، طرحهای دارای پیشرفت فیزیکی و طرحهای بدون پیشرفت فیزیکی مورد تحلیل و بررسی قرار گیرند. ت

در طرحهای در دست اجرا بدون پیشرفت فیزیکی احتمالا با وجود ناترازی گاز طبیعی در کشور سرمایه گذاران واحدهای مذکور اجرای پروژه را تا کسب اطمینان کامل از تامین پایدار خوراک متوقف خواهند کرد. اما در واحدهای فرایندی فعال و همچنین طرحهای در دست اجرا دارای پیشرفت فیزیکی که با توجه به سرمایهگذاری انجام شده طی سالهای آینده وارد مدار تولید خواهند شد، چالش اصلی موجود در این بخش تامین پایدار خوراک گاز طبیعی است.

از این جهت، باید برنامهریزی و سرمایه گذاری لازم جهت توسعه و بهینهسازی میادین گازی کشور و بهینه سازی مصرف سوخت در بخشهای مختلف انجام شود. همچنین در راستای توسعه پایدار و زنجیره تامین پایدار خوراک در صنعت پتروشیمی باید سند راهبردی توسعه زنجیره ارزش هیدروژن در صنعت پتروشیمی با توجه به امکان پذیری و توجیه پذیری جایگزینی هیدروژن سبز در واحدهای فعال با واحد ریفرمینگ گاز طبیعی و همچنین طرحهای در دست اجرا جهت تامین هیدروژن مورد نیاز از حیث فنی-فرایندی و مالی-اقتصادی نیز مورد بررسی قرارگیرد.

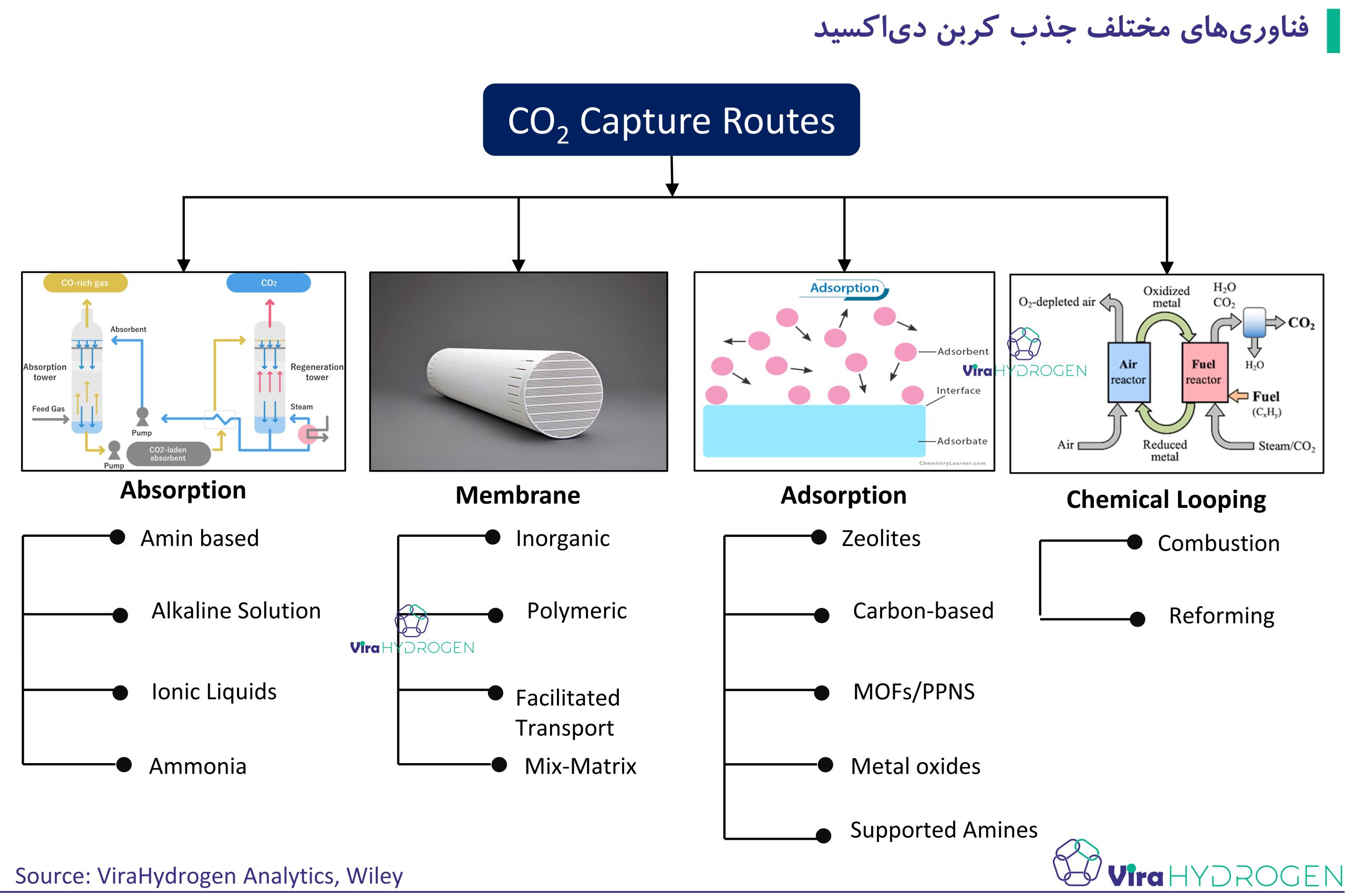

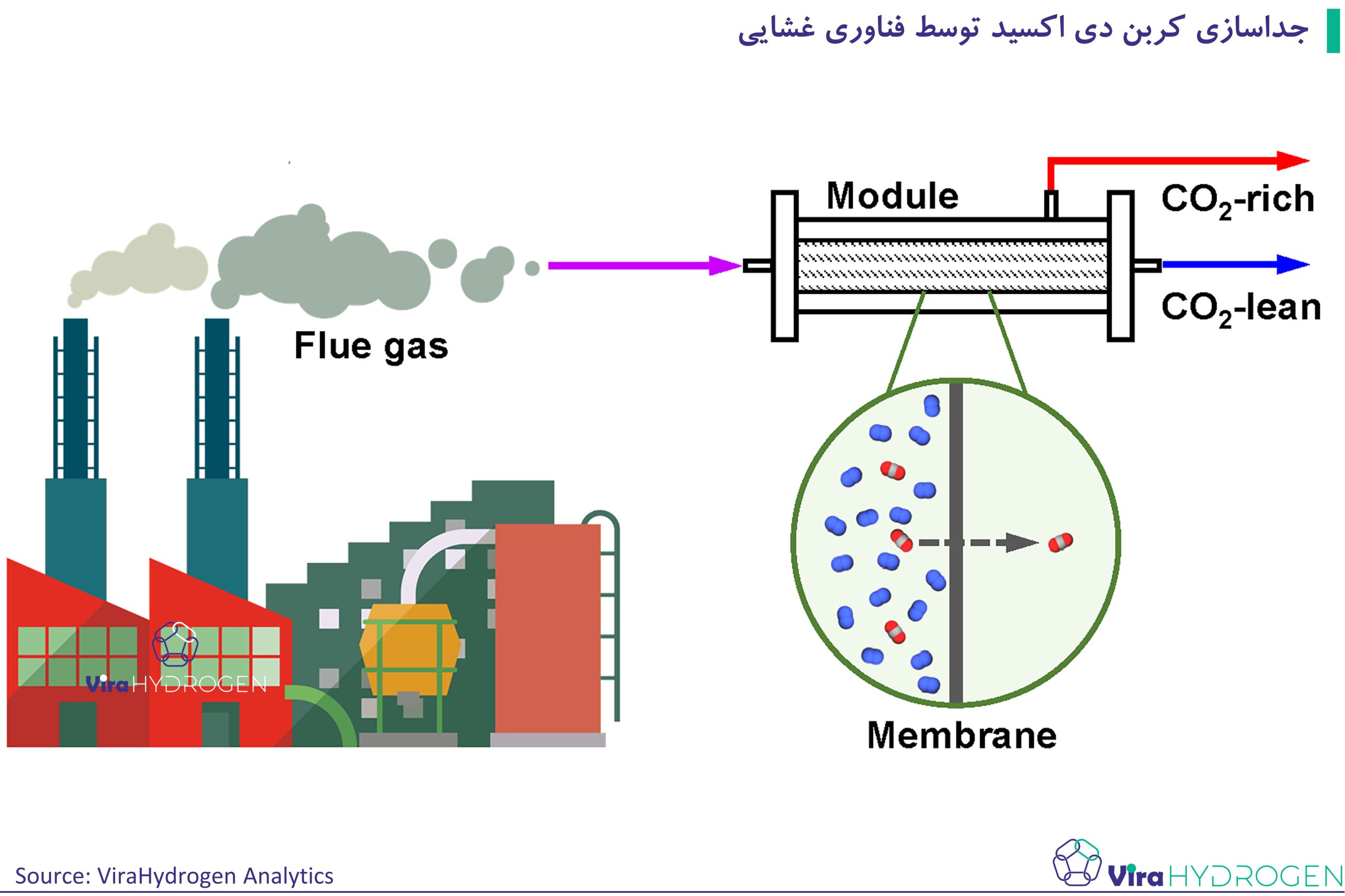

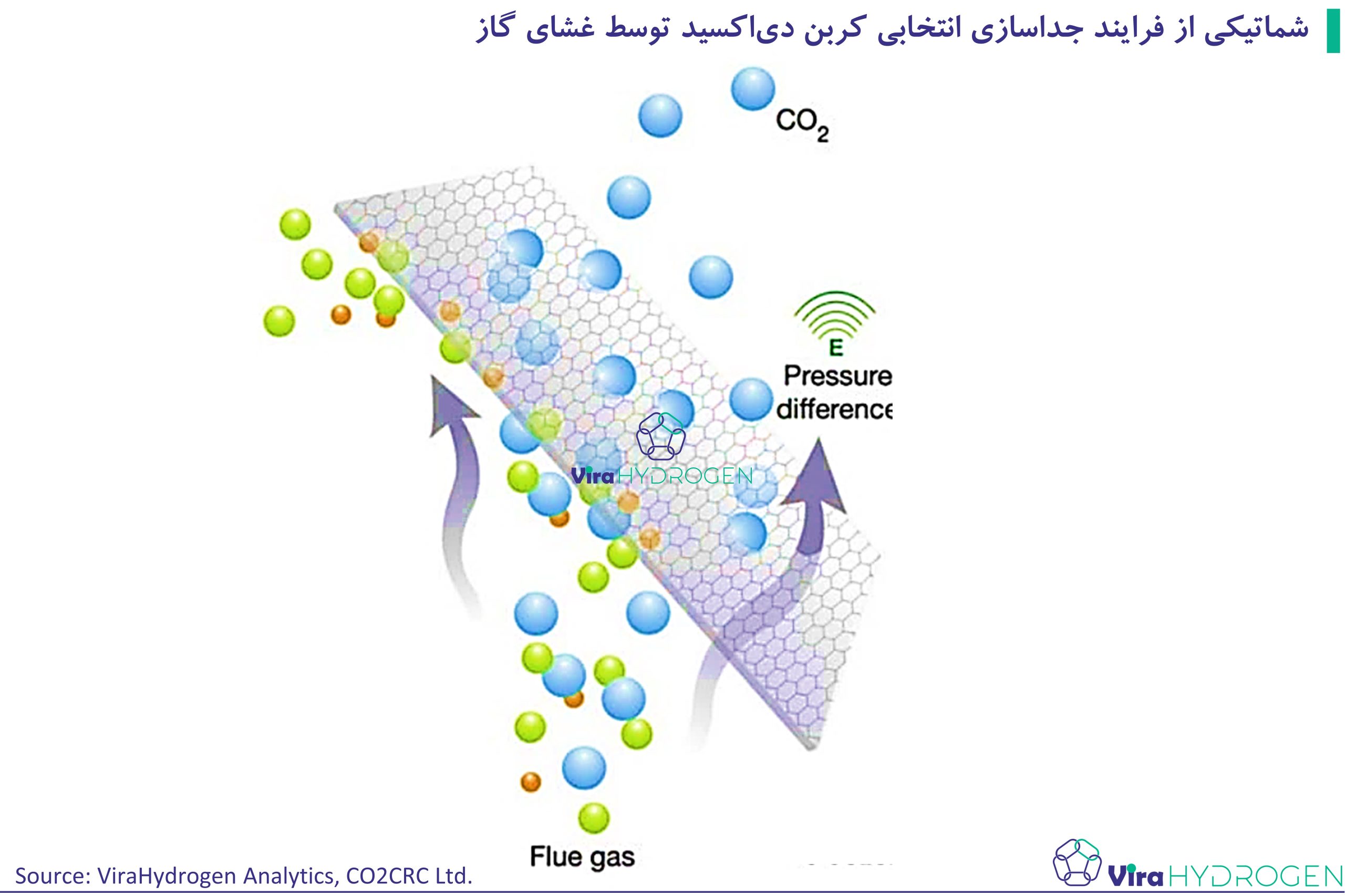

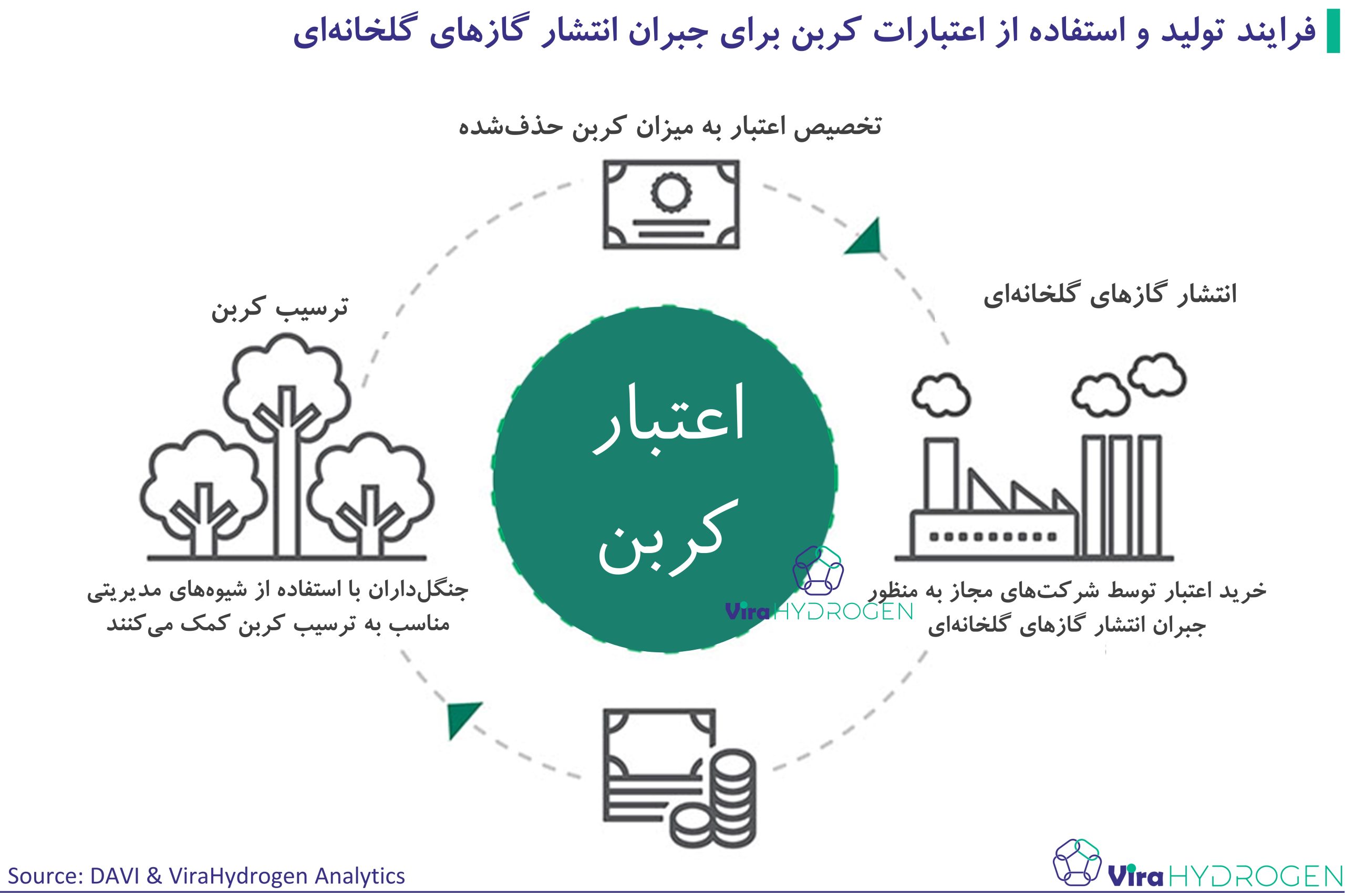

این نکته نیز شایان ذکر است در کنار هیدروژن در واحدهای تولید کننده متانول و همچنین واحدهای تولید کننده اوره، علاوه بر هیدروژن تامین کربن دی اکسید نیز به عنوان خوراک از اهمیت ویژهای برخوردار است، لذا در کنار موضوع زنجیره ارزش هیدروژن، زنجیره ارزش کربن دی اکسید نیز باید مورد بررسی قرار گیرد، درواقع توسعه زنجیره ارزش هیدروژن در صنعت پتروشیمی هم راستا با توسعه زنجیره ارزش کربن دی اکسید است. تحلیل زنجیره ارزش کربن دی اکسید در صنعت پتروشیمی ایران در مقالهای دیگر توسط تیم ViraHydrogen انجام گرفته است.