تاریخچه مایعسازی هیدروژن

اولین قدمها در مایعسازی هیدروژن به اوایل قرن بیستم برمیگردد. در سال 1904، اولین مایعسازی هیدروژن با استفاده از دستگاه مایعساز دووار در ایالات متحده انجام شد. این دستاورد در نمایشگاه جهانی لوئیس به نمایش گذاشته شد و سپس توسط اداره ملی استاندارد ایالات متحده (NBS) خریداری شد. با گذشت زمان و پیشرفت فناوری، در سال 1952، ایالات متحده با ساخت یک کارخانه مایعساز هیدروژن جدید در تاسیسات NBS در بولدر، مسیر نوینی را در این عرصه آغاز کرد. این کارخانه توانایی تولید 320 لیتر هیدروژن مایع در ساعت داشت و با افزودن مبدل ارتو-پارا در سال 1953، امکان تولید هیدروژن مایع پارا با درصد خلوص 90 تا 95 درصد فراهم شد. کارخانههای صنعتی مایعسازی هیدروژن در سراسر جهان درجدول زیر لیست شده است.

کارخانه های مایع سازی هیدروژنی جهان به ترتیب تاریخ

| کشور | محل | صاحب | اندازه (تن در روز) | سال تاسیس | درحال کار |

| آمریکا | کلرادو | NBS | 0.5 | 1952 | – |

| آمریکا | اوهایو | Air Products and Chemicals, Inc. | 1 | 1956 | – |

| آمریکا | پینزویل | Air Products | 3 | 1957 | خیر |

| آمریکا | وست پالم بیچ | Air Products | 3.2 | 1957 | خیر |

| آمریکا | فلوریدا | APCI | 3.5 | 1957 | – |

| آمریکا | کالیفورنیا | Stearns-Roger Mfg. Co | 1.5 | 1957 | – |

| آمریکا | فلوریدا | APCI | 30 | 1958 | – |

| آمریکا | وست پالم بیچ | Air Products | 27 | 1959 | خیر |

| آمریکا | میسیسیپی | Air Products | 32.7 | 1960 | خیر |

| آمریکا | کالیفورنیا | Stearns-Roger Mfg. Co | 7 | 1960 | – |

| آمریکا | انتاریو، کانادا | Praxair | 20 | 1962 | بله |

| آمریکا | کالیفورنیا | Stearns-Roger Mfg. Co | 26 | 1962 | – |

| آمریکا | کالیفورنیا | APCI | 32.5 | 1963 | – |

| آمریکا | ساکرامنتو | Union Carbide | 54 | 1964 | خیر |

| آمریکا | نیو اورلئان | APCI | 34 | 1977 | بله |

| آمریکا | نیو اورلئان | APCI | 34 | 1978 | بله |

| ژاپن | آماگاساکی | Iwatani | 1.2 | 1978 | خیر |

| آمریکا | نیویورک | Praxair | 18 | 1981 | بله |

| کانادا | سارنیا آنتاریو | APCI | 30 | 1982 | بله |

| ژاپن | تاشیرو | MHI | 0.6 | 1984 | خیر |

| ژاپن | آکیتاپرفکچر | Tashiro | 0.7 | 1985 | بله |

| آمریکا | ساکرامنتو | APCI | 6 | 1986 | بله |

| ژاپن | تانگاشیما | Japan Liquid Hydrogen | 1.4 | 1986 | بله |

| ژاپن | ایتا | Pacific Hydrogen | 1.9 | 1986 | – |

| کانادا | مونترئال | Air Liquide | 10 | 1986 | بله |

| هلند | رزنبرگ | APCI | 5 | 1987 | بله |

| فرانسه | لیل | Air Liquide | 10 | 1987 | بله |

| ژاپن | مینامیتان | Japan Liquid Hydrogen | 2.2 | 1987 | بله |

| کانادا | کبک | Air Liquide | 12 | 1988 | بله |

| آمریکا | نیویورک | Praxair | 18 | 1989 | بله |

| کانادا | کبک | BOC | 15 | 1989 | بله |

| گویان فرانسه | کورو | Air Liquide | 5 | 1990 | بله |

| کانادا | مونترئال | BOC | 14 | 1990 | بله |

| آلمان | اینگولشتات | Linde | 4.4 | 1991 | بله |

| هند | ماهندراگیری | ISRO | 0.3 | 1992 | بله |

| آمریکا | فلوریدا | APCI | 30 | 1994 | بله |

| آمریکا | آلاباما | Praxair | 24 | 1995 | بله |

| چین | بیجینگ | CALT | 0.6 | 1995 | بله |

| آمریکا | ایست شیکاگو | Praxair | 30 | 1997 | بله |

| ژاپن | کیمیتسو | Air Products | 0.3 | 2003 | بله |

| هند | ساگوندا | Andhra Sugars | 1.2 | 2004 | بله |

| ژاپن | ازاکا | Iwatani | 11.3 | 2006 | بله |

| آلمان | لئونا | Linde | 5 | 2008 | بله |

| ژاپن | توکیو | Iwatani | 10 | 2008 | بله |

| هند | هند | Asiatic Oxygen | 1.2 | – | بله |

| آمریکا | کالیفورنیا | Stearns-Roger Mfg. Co. | 62.5 | – | – |

| آمریکا | نیوجرسی | Air reduction Sales Co | 6 | – | – |

| آمریکا | اوهایو | Praxair | – | – | خیر |

گسترش ظرفیتها در ایالات متحده

دومین کارخانه مایعسازی هیدروژن با مقیاس بزرگ در سال 1957 تحت نظارت نیروی هوایی ایالات متحده در اوهایو احداث شد و سومین کارخانه نیز در سال 1958 به بهرهبرداری رسید. این کارخانه که توسط وزارت دفاع ایالات متحده ساخته شده بود، مشابه کارخانه NBS بود اما میزان تولید آن همچنان به عنوان اطلاعات طبقهبندی شده باقی مانده است. هیدروژن مورد نیاز این کارخانه از گازهای پسماند پالایشگاهی تأمین میشد.

با این حال، با گذشت زمان، از سال 1957 تا 1997 چندین نیروگاه هیدروژن بزرگ در آمریکا ساخته شدند، اما از سال 1997 تا امروز، هیچ کارخانه جدیدی گزارش نشده است. نکته مهم این است که ظرفیت تولید هیدروژن مایع فعلی بیش از نیاز بازار است.

پژوهشها و فرآیندهای جدید در مایعسازی هیدروژن

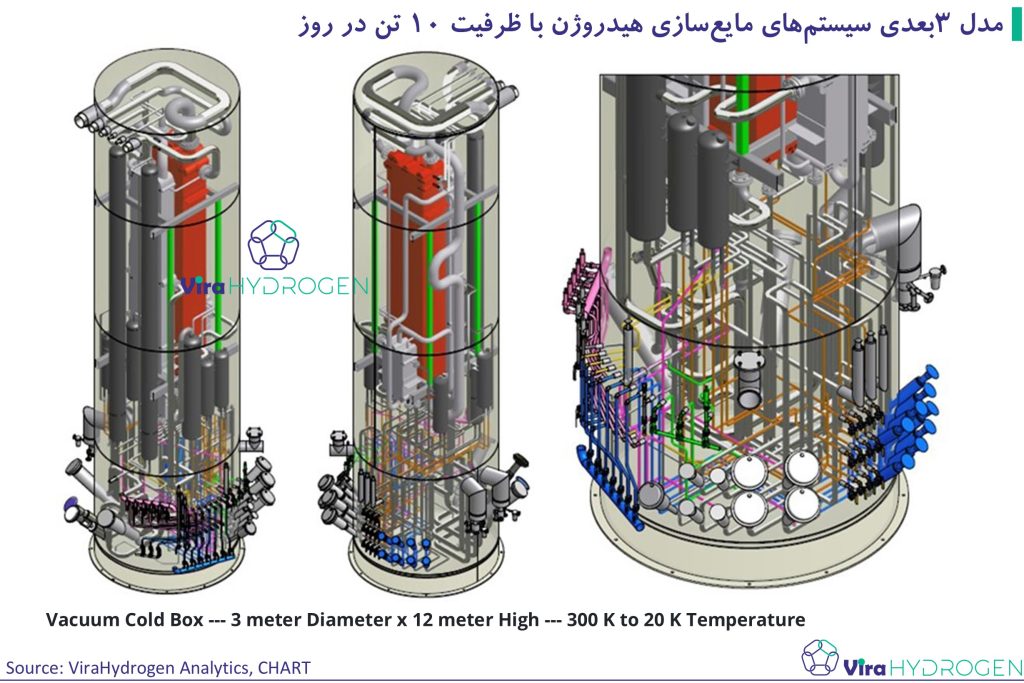

از سال 1958 تا 1998، ظرفیت کارخانههای مایعسازی هیدروژن مورد بررسی قرار گرفت. با این حال، اطلاعاتی درباره میزان مصرف برق این کارخانهها ارائه نشده است. در ژاپن، در چارچوب پروژه WE-NET، چهار فرآیند مختلف برای مایعسازی هیدروژن شامل چرخههای هیدروژن، هلیوم، مبرد مخلوط و نئون ژول-برایتون با پیشسرمایش نیتروژن مایع مورد بررسی قرار گرفت. براساس ارزیابیها، چرخه کلود هیدروژن با مصرف انرژی ویژه 7.9 کیلووات ساعت برای هر کیلوگرم هیدروژن مایع به عنوان بهینهترین گزینه معرفی شد. البته این فرآیند همچنان در مرحله مفهومی قرار دارد و به صورت صنعتی اجرا نشده است.

توسعه ظرفیتها در چین

در دهه 1970، سه کارخانه مایعسازی هیدروژن در چین با ظرفیتهای 100، 400 و 750 دسیمتر مکعب بر ساعت ساخته شد. این کارخانهها با هدف پشتیبانی از توسعه وسایل نقلیه موشکی جدید کشور طراحی شدهاند. اما اطلاعات دقیقتری در مورد این پروژهها گزارش نشده است.

مصرف انرژی در فرآیند مایعسازی هیدروژن

ن در ایالات متحده، کارخانههای تولید هیدروژن مایع پرکس ایر، به طور متوسط، 12.5 تا 15 کیلووات ساعت برق برای تولید هر کیلوگرم هیدروژن مایع مصرف میکنند. در آلمان نیز کارخانه بزرگمقیاس لیند اینگولشتات، که از فرآیند کلود با پیشسرمایش نیتروژن مایع استفاده میکند، میزان مصرفی بین 13 تا 15 کیلووات ساعت الکتریکی برای تولید هر کیلوگرم هیدروژن مایع دارد. ظرفیت این کارخانه 4.4 تن در روز است. جزییات مصرف انرژی ویژه سایر کارخانههای بزرگمقیاس هنوز گزارش نشده، اما میزان بازدهی اگزرژی کارخانهها در جدول زیر آورده شده است.

میزان انرژی ویژه مصرفی کارخانههای بزرگمقیاس تولید هیدروژن که در منابع گزارش شده است

| سیستم مایعسازی هیدروژن | انرژی ویژه مصرفی (kWh/kg) | بازدهی اگزرژی (%) |

| کارخانه پراکس ایر | 12.5 تا 15 | 19.3 تا 23.1 |

| کارخانه اینگولشتات | 13.58 | 21.2 |

| کارخانه اینگولشتات | 13 | 22.2 |

| کارخانه اینگولشتات | 15 | 19.3 |

مصرف انرژی ویژه برای مایعسازی هیدروژن

فرآیند مایعسازی هیدروژن از نظر تئوری نیاز به حداقل 7.2 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن دارد، در حالی که فشار ورودی آن 2.5 مگاپاسکال است. اما در عمل، این مقدار به حدود 10 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن افزایش مییابد. با بهینهسازی فرآیندها، میتوان این مقدار را تا 6 کیلووات ساعت الکتریکی کاهش داد. یکی از دلایل اصلی این مصرف انرژی بالا، دمای بسیار پایین جوش هیدروژن است که فرآیند مایعسازی آن را پیچیدهتر و پرهزینهتر میکند.

از آنجا که هیدروژن در دماهای بالاتر از 73- درجه سانتیگراد نمیتواند بهطور مستقیم از طریق انبساط آدیاباتیک خنک شود، نیاز به پیشسرمایش وجود دارد. این پیشسرمایش باعث افزایش مصرف انرژی میشود. اگرچه با استفاده از یکپارچهسازی و بهبود فرآیند میتوان مصرف انرژی را کاهش داد، اما هزینه سرمایه مورد نیاز برای مایعسازی همچنان یک عامل بازدارنده بزرگ است. در واقع، هزینه سرمایه برای مایعسازی هیدروژن ممکن است 40 تا 50 درصد کل هزینه فرآیند را تشکیل دهد.

پژوهشها و بهینهسازیهای جدید در فرآیند مایعسازی هیدروژن

در تلاش برای کاهش مصرف انرژی، تحقیقات گستردهای انجام شده است. به عنوان مثال، شیمکو و گاردینر (2007) کارخانهای بزرگ با ظرفیت 50 تن در روز را مدلسازی کردند که با استفاده از پیشسرمایش هلیوم و چهار بستر کاتالیست ارتو-پارا، به مصرف انرژی ویژه 8.73 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن مایع دست یافتند.

ژانگ و لیو (2010) ترکیب چرخه پیشسرمایش کلود با چرخه تبرید ژول-برایتون را مورد بررسی قرار دادند و به مصرف انرژی ویژه 5.85 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن مایع رسیدند. این نتایج نشاندهنده پیشرفتهای چشمگیری در بهبود مصرف انرژی در فرآیند مایعسازی هیدروژن است.

در مطالعه دیگری، یک سیستم مایعسازی هیدروژن با استفاده از پیشسرمایش مبردهای مخلوط و چهار چرخه تبرید آبشاری ژول-برایتون طراحی شد که مصرف انرژی ویژه 5.35 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن مایع را نشان داد.

ماتسودا و ناگامی (2012) فرآیند کلود با پیشسرمایش ژول-برایتون را با استفاده از چهار مبرد مختلف ارزیابی کردند و دریافتند که نئون با پمپ سرد کمترین مصرف انرژی ویژه (8.49 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن مایع) را دارد.

کواک و همکاران (2015) فرآیند کلود با پیشسرمایش اتان-پروپان چرخه ژول-برایتون را با استفاده از هلیوم-نئون بهعنوان مبرد در ماژول برودتی توسعه دادند. این سیستم موفق به دستیابی به مصرف انرژی ویژه 5 کیلووات ساعت الکتریکی برای هر کیلوگرم هیدروژن مایع شد که از پایینترین میزانهای گزارش شده در این حوزه است.

جمعبندی

با توجه به پیشرفتهای قابل توجهی که در فرآیند مایعسازی هیدروژن بهدست آمده، مصرف انرژی ویژه این فرآیند به مرور زمان کاهش یافته است. این کاهش مصرف انرژی بهطور مستقیم بر هزینه تولید هیدروژن مایع تأثیر میگذارد و آن را بهصرفهتر میکند. با این حال، همچنان نیاز به تلاشهای بیشتری برای بهینهسازی فرآیند مایعسازی و کاهش هزینههای مرتبط با سرمایهگذاری در این فناوری وجود دارد. پیشرفتهای آتی در بهینهسازی مصرف انرژی و کاهش هزینههای سرمایهای میتواند نقش کلیدی در گسترش استفاده از هیدروژن بهعنوان منبع انرژی پاک و پایدار داشته باشد.