پیشرفت در تولید انرژیهای تجدیدپذیر، بهویژه با توجه به نیاز به کاهش انتشار گازهای گلخانهای و ذخیرهسازی انرژی الکتریکی، از طرفی توسعه زنجیره ارزش هیدروژن مبتنی بر فرایند الکترولیز آب به عنوان یکی از گزینههای اصلی در سبد انرژی آینده بسیار حائز اهمیت است. در نتیجه توسعه فناوریهای الکترولیز آب با توجه به چالشهای پیشرو از جمله توسعه کاتالیستهای بهینه از منظر عملیاتی و هزینه تولید و سرمایه گذاری باید مورد توجه ویژه قرار گیرد. لذا این موضوع توجه زیادی را به فناوری الکتروکاتالیستهای خود ایستا به عنوان یکی از راهکارهای بهبود عملکرد فرایند الکترولیز آب جلب کرده است.

واکنشهای تکامل اکسیژن (OER [1]) و تکامل هیدروژن ([2] HER) نقش اساسی در فناوریهای انرژی تجدیدپذیر دارند. OER برای تبدیل آب به اکسیژن و HER برای تولید هیدروژن از طریق الکترولیز آب از جمله واکنشهای کلیدی در تولید انرژی پاک محسوب میشوند. این واکنشها بهخصوص در پیلهای سوختی، الکترولیزورها و باتریهای فلزی-هوا نقش حیاتی دارند. (برای مطالعه مقاله “بررسی روند بهبود الکتروکاتالیستها در واکنشهای الکترولیز آب برای تولید هیدروژن” اینجا کلیک کنید)

الکتروکاتالیستهای خودایستا (FSECs) به دلیل عدم نیاز به مواد چسباننده و افزودنیهای شیمیایی، بهطور گسترده در سیستمهای الکتروشیمیایی استفاده میشوند. این الکترودها امکان افزایش سطح فعال، بهبود انتقال الکترون و تسریع واکنشها را فراهم میکنند. یکی از چالشهای اصلی در توسعه این الکتروکاتالیستها، انتخاب زیرلایهای مناسب است. زیرلایهها باید علاوه بر داشتن هدایت الکتریکی بالا، از پایداری شیمیایی، انعطافپذیری و استحکام مکانیکی کافی برخوردار باشند. بهویژه در واکنشهای OER که در محیطهای خورنده انجام میشوند، زیرلایهها باید مقاوم در برابر خوردگی باشند.

در این مقاله، زیرلایههای مورد استفاده در الکتروکاتالیستهای خودایستا (FSECs) برای بهبود عملکرد در واکنشهای OER و HER بررسی میشود. این زیرلایهها شامل فلزات (مانند فوم نیکل و مشهای فلزی) و مواد کربنی (مانند پارچه کربنی و نمد فیبری کربنی) هستند. انتخاب زیرلایه مناسب بهمنظور بهینهسازی عملکرد الکتروکاتالیستی، پایداری و مقاومت در برابر خوردگی از اهمیت ویژهای برخوردار است. در ادامه، به بررسی خواص مختلف این زیرلایهها و چالشهای مرتبط با آنها خواهیم پرداخت.

هر نوع زیرلایه با چالشهای خاص خود همراه است. برای مثال، زیرلایههای فلزی مانند فوم نیکل ممکن است در محیطهای خورنده آسیب ببینند و زیرلایههای کربنی در فرآیندهای OER دچار خوردگی شوند. بنابراین، بهینهسازی و انتخاب مناسب زیرلایهها برای دستیابی به عملکرد بهینه و پایداری طولانیمدت در سیستمهای الکتروشیمیایی ضروری است.

هدف این مقاله، بررسی جامع انواع زیرلایهها و نقش آنها در بهبود عملکرد الکتروکاتالیستهای خودایستا (FSECs) است. در ادامه، زیرلایههای فلزی و کربنی و کاربردهای مختلف آنها در واکنشهای OER و HER بررسی خواهند شد.

زیرلایههای فلزی

-

فوم نیکل (Ni Foam)

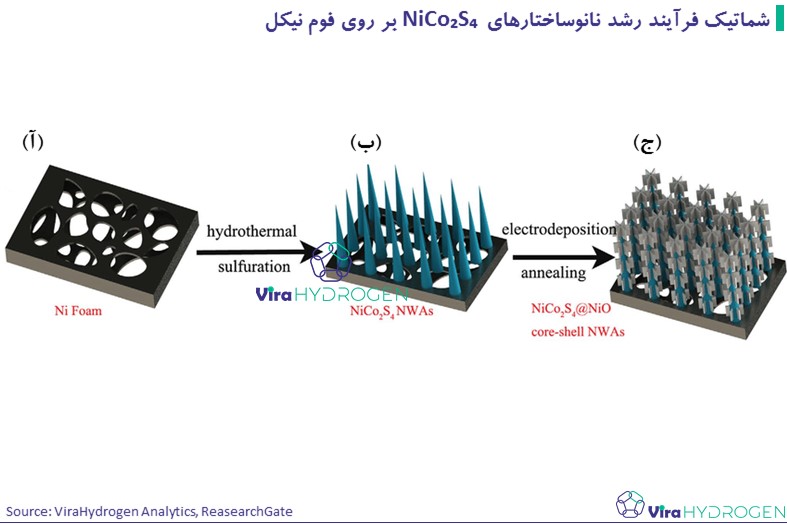

فوم نیکل (NF) یکی از پرکاربردترین زیرلایهها در سیستمهای تبدیل و ذخیرهسازی انرژی است. این ماده به دلیل ساختار شبکهای سهبعدی و رسانایی الکتریکی بالای خود، امکان فراهمسازی تعداد زیادی سایت فعال برای واکنشهای الکتروشیمیایی را دارد. یکی از مزایای اصلی فوم نیکل، سطح ویژه بالا و کاهش مقاومت الکتریکی است که منجر به بهبود انتقال جرم و افزایش فعالیت الکتروکاتالیستی میشود. با این حال، سطح فوم نیکل اغلب با یک لایه نازک اکسیدی پوشیده میشود که برای حذف آن، نیاز به پیشفرآوری با اسید رقیق است. مطالعات نشان دادهاند که ترکیب فوم نیکل با مواد فعال مانند سولفیدها میتواند عملکرد کاتالیزوری را به طور قابل توجهی بهبود بخشد.

شکل فوق فرآیند رشد نانوساختارهای نیکل کبالت دیسولفید (NiCo₂S₄) بر روی فوم نیکل و سپس تشکیل ساختارهای هسته-پوسته نیکل کبالت دیسولفید درون پوسته نیکل اکسید (NiCo₂S₄@NiO) را نشان میدهد. همانطور که در بخش (آ) شکل مشاهده میشود، فوم نیکل به عنوان زیرلایه اصلی استفاده میشود. در مرحله بعد (ب)، نانوسیمهای NiCo₂S₄ از طریق فرآیندهای هیدروترمال و سولفوراسیون روی فوم نیکل رشد داده میشوند. این نانوسیمها با ایجاد ساختاری نوکدار به طور قابل توجهی سطح فعال زیرلایه را افزایش میدهند. در مرحله نهایی (ج)، از الکترولیز و عملیات حرارتی استفاده میشود تا پوستهای از نیکل اکسید (NiO) بر روی نانوسیمها تشکیل شود. این ساختارهای هسته-پوسته باعث بهبود پایداری الکتروشیمیایی و همچنین افزایش کارایی واکنشهای OER و HER میشوند.

این فرآیند بهخوبی نشان دهنده امکان ترکیب فوم نیکل با نانوساختارهای سولفید و اکسید است که باعث بهبود کارایی الکتروکاتالیستی در واکنشهای تکامل اکسیژن (OER) و تکامل هیدروژن (HER) میشود.

-

صفحات و مشهای فلزی

زیرلایههای فلزی مانند مش تیتانیوم و صفحات مسی به دلیل رسانایی بالای خود و قابلیت رشد کاتالیستهای فلزی و غیرفلزی بر روی سطحشان، کاربردهای گستردهای در سیستمهای الکتروشیمیایی دارند. برای مثال، لی و همکارانش [i] نانوشیتهای نیکل کبالت آهن سولفید (NiCoFeS) را بر روی مش تیتانیوم سنتز کردند که عملکرد بسیار بالایی در واکنش تکامل اکسیژن (OER) با ولتاژ عملیاتی کم نشان داد.

یکی از چالشهای اصلی استفاده از فلزات به عنوان زیرلایه، هزینه بالای آنها و کاهش پایداری در محیطهای خورنده است. به همین دلیل، بسیاری از تحقیقات بر بهینهسازی ساختار و ترکیب این زیرلایهها برای افزایش پایداری و کاهش هزینهها متمرکز شدهاند. بهبودهایی همچون پوششدهی زیرلایههای فلزی با مواد مقاوم به خوردگی یا استفاده از آلیاژهای خاص میتواند پایداری این مواد را بهطور قابل توجهی افزایش دهد.

-

فومهای آلیاژی

فومهای آلیاژی مانند فومهای آلیاژ آهن نیکل (FeNi) به دلیل ترکیب خواص فلزات مختلف، از مقاومت شیمیایی و استحکام مکانیکی بالاتری نسبت به فومهای تکفلزی برخوردارند. ترکیب فلزات مختلف در ساختار این فومها، آنها را در برابر شرایط خورنده مقاومتر میکند و در عین حال استحکام بیشتری را فراهم میآورد. این فومها علاوه بر رسانایی الکتریکی بالا، به دلیل داشتن سطح ویژه زیاد، میتوانند بهعنوان بستر مناسبی برای رشد کاتالیستهای مختلف عمل کنند.

بهعنوان مثال، دنگ و همکارانش [ii] نانوذرات آهن مس سولفید (INF-FeCuS) را بر روی فوم آلیاژ FeNi رشد داده و فعالیت چشمگیری در واکنشهای OER گزارش کردند. این نتایج نشان میدهد که استفاده از فومهای آلیاژی نهتنها به بهبود فعالیت الکتروشیمیایی کمک میکند، بلکه پایداری کاتالیست را نیز در شرایط عملیاتی بهبود میبخشد.

زیرلایههای کربنی

-

نمد فیبری کربنی ([1] CFP)

نمد فیبری کربنی (CFP) به دلیل ساختار شبکهای با منافذ ماکروسکوپی، اینرسی شیمیایی بالا، استحکام مکانیکی مناسب و قیمت پایین، به عنوان یکی از محبوبترین زیرلایههای کربنی در سیستمهای الکتروکاتالیستی استفاده میشود. این ماده به دلیل ساختار سهبعدی خود، امکان جریان بهتر الکترولیت و افزایش سطح فعال را فراهم میکند. یکی از نقاط ضعف اصلی زیرلایههای کربنی، آسیبپذیری آنها در برابر خوردگی در واکنش OER است. با این حال، تحقیقات بسیاری نشان داده است که ترکیب مواد کاتالیزوری مانند سولفید نیکل با CFP میتواند این مشکل را تا حد زیادی برطرف کند.

شکل زیر مراحل رشد نانوساختارهای نیکل دیکربنات دیهیدروکسید (Ni₂(CO₃)(OH)₂) و تبدیل آن به نیکل دیسولفید (NiS₂) بر روی نمد فیبری کربنی (CFP) را نشان میدهد. در تصویر اول (سمت چپ)، CFP به عنوان زیرلایهای با ساختار شبکهای نمایش داده شده است. در مرحله دوم (تصویر میانی)، نانوذرات Ni₂(CO₃)(OH)₂ بهطور یکنواخت روی CFP رشد میکنند که باعث افزایش سطح فعال زیرلایه میشود. در مرحله نهایی (تصویر سمت راست)، این نانوساختارها به NiS₂ تبدیل شده و باعث افزایش پایداری الکتروشیمیایی و بهبود عملکرد در واکنشهای HER و OER میشوند.

این فرآیند بهخوبی نشان میدهد که چگونه ترکیب CFP با نانوساختارهای سولفید نیکل میتواند کارایی کاتالیستی را بهبود بخشیده و مشکل خوردگی را کاهش دهد. به عنوان مثال، گوو و همکارانش [i] نانوسیمهای نیکل سولفید (NiS) را بر روی CFP رشد داده و عملکرد بسیار خوبی در واکنشهای HER و OER گزارش کردند. با استفاده از این ترکیب، میتوان ضعفهای ذاتی زیرلایههای کربنی در واکنشهای OER را بهبود بخشید.

-

پارچه کربنی (CC [1])

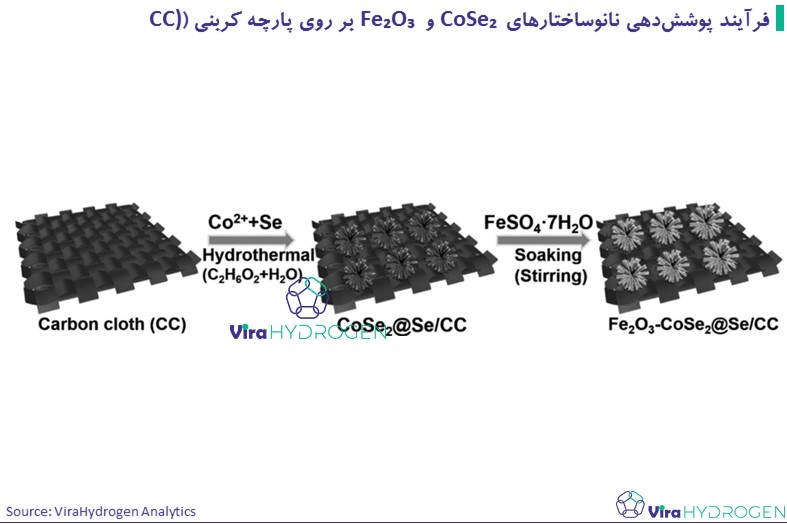

پارچه کربنی (CC) به دلیل وزن سبک، انعطافپذیری، رسانایی بالا و قابلیت برش به اندازهها و اشکال مختلف، به عنوان زیرلایهای ایدهآل برای دستگاههای الکتروشیمیایی انعطافپذیر شناخته میشود. ساختار سهبعدی و فضای ماکروسکوپی بین الیاف کربنی به جریان آسان الکترولیت و بهبود انتقال الکترون کمک میکند که این ویژگیها نقش مهمی در بهبود عملکرد الکتروشیمیایی دارند.

پارچه کربنی با رشد مستقیم مواد فعال مانند سولفید نیکل و ترکیبات کبالت میتواند عملکرد الکتروکاتالیزی چشمگیری در واکنشهای OER و HER داشته باشد. به عنوان مثال، چیان و همکارانش [ii] نانوشیتهای نیکل تریسولفید (Ni₃S₂) را بر روی پارچه کربنی رشد داده و عملکرد بالایی در OER با پایداری طولانیمدت گزارش کردند.

شکل زیر فرآیند پوششدهی نانوساختارهای کبالت دیسلنید (CoSe₂) و اکسید آهن (Fe₂O₃) بر روی پارچه کربنی را نشان میدهد. در مرحله اول، نانوساختارهای CoSe₂ از طریق فرآیند هیدروترمال بر روی پارچه کربنی رشد میکنند که باعث افزایش سطح فعال و بهبود خواص کاتالیستی میشود. سپس، پوشش Fe₂O₃ از طریق فرآیند خیساندن اضافه میشود که پایداری و فعالیت الکتروکاتالیستی زیرلایه را بیشتر تقویت میکند.

این شکل نشاندهنده فرآیند ساخت نانوساختارهای اکسید آهن و دیسلنید کبالت روی پارچه کربنی پوشیدهشده با سلنیوم (Fe₂O₃-CoSe₂@Se/CC) است که شامل سه مرحله اصلی است: استفاده از پارچه کربنی به عنوان زیرلایه، رشد نانوساختارهای CoSe₂ با استفاده از فرآیند هیدروترمال، و افزودن پوشش Fe₂O₃ بهمنظور بهبود عملکرد الکتروشیمیایی. این ساختار نهایی به دلیل افزایش سطح فعال و پایداری بیشتر، قابلیتهای کاتالیستی بالایی برای واکنشهای OER و HER ارائه میدهد.

سایر زیرلایهها

-

مشهای استنلس استیل (SS [1])

مشهای استنلس استیل به دلیل مقاومت شیمیایی بالا در محیطهای اسیدی و بازی، رسانایی مناسب و استحکام مکانیکی، بهطور گستردهای در سیستمهای الکتروشیمیایی استفاده میشوند. مش SS به عنوان زیرلایه، امکان رشد مستقیم کاتالیستها را فراهم میکند که میتواند به کاهش هزینهها و افزایش پایداری کمک کند. بهعنوان مثال، دنگ و همکارانش [1] آرایه هسته/پوسته کبالت سولفید و کبالت اکسید (Co₉S₈@Co₃O₄) را بر روی مش SS بدون استفاده از چسب سنتز کرده و عملکرد چشمگیری در واکنش OER گزارش کردند.

-

زیرلایههای شیشهای پوشیدهشده با FTO

شیشههای پوشیدهشده با فلورین-دوپ شده (FTO) به دلیل شفافیت و رسانایی الکتریکی، در سیستمهای الکتروشیمیایی خاصی مانند پیلهای خورشیدی و دستگاههای فوتوالکتروشیمیایی کاربرد دارند. این زیرلایهها به عنوان جمعکننده جریان، امکان ترکیب با کاتالیستهای مختلف را فراهم میکنند و در عین حال، مقاومت خوبی در برابر خوردگی نشان میدهند.

نتیجهگیری

زیرلایههای مختلف فلزی و کربنی به عنوان اجزای اساسی در بهبود عملکرد الکتروکاتالیستها برای واکنشهای OER و HER نقش حیاتی دارند. انتخاب زیرلایه مناسب میتواند به بهبود انتقال جرم، افزایش پایداری و کاهش مقاومتهای الکتریکی کمک کند. با وجود مزایا و چالشهای مربوط به هر نوع زیرلایه، پیشرفتهای زیادی در بهینهسازی ساختار و ترکیبات زیرلایهها به منظور دستیابی به دستگاههای الکتروشیمیایی با کارایی بالا صورت گرفته است. در نهایت، توسعه زیرلایههای چند منظوره با نانوساختارهای پایدار میتواند گام مهمی در جهت تحقق سیستمهای انرژی پاک و پایدار باشد.

مراجع

[1] stainless steel

[1] S. Deng, S. Shen, Y. Zhong, K. Zhang, J. Wu, X. Wang, X. Xia, J. Tu, Assembling Co9S8 nanoflakes on Co3O4 nanowires as advanced core/shell electrocatalysts for oxygen evo‑ lution reaction, Journal of Energy Chemistry, 26 (2017) 1203–1209

[1] Carbon Cloth

[i] Y. Guo, D. Guo, F. Ye, K. Wang, Z. Shi, Synthesis of lawn‑like NiS2 nanowires on car‑ bon fiber paper as bifunctional electrode for water splitting, International Journal of Hydrogen Energy, 42 (2017) 17038–17048.

[ii] H. Qian, B. Wu, Z. Nie, T. Liu, P. Liu, H. He, J. Wu, Z. Chen, S. Chen, A flexible Ni3S2/ Ni@CC electrode for high‑performance battery‑like supercapacitor and efficient oxy‑ gen evolution reaction, Chemical Engineering Journal, 420 (2021) 127646.

[1] Carbon Fiber Paper

[i] D. Li, Z. Liu, J. Wang, B. Liu, Y. Qin, W. Yang, J. Liu, Hierarchical trimetallic sulfide FeCo2S4‑NiCo2S4 nanosheet arrays supported on a Ti mesh: An efficient 3D bifunc‑ tional electrocatalyst for full water splitting, Electrochimica Acta, 340 (2020) 135957.

[ii] J. Dang, M. Yin, D. Pan, Z. Tian, G. Chen, J. Zou, H. Miao, Q. Wang, J. Yuan, Four‑functional iron/copper sulfide heterostructure for alkaline hybrid zinc batteries and water splitting, Chemical Engineering Journal, 457 (2023) 141357.

[1] Oxygen Evolution Reaction

[2] Hydrogen Evolution Reaction