صنعت فولاد حدود 7 تا 9 درصد از کل انتشار جهانی کربندیاکسید را به خود اختصاص داده است. این میزان انتشار نهتنها بر تغییرات آبوهوایی تأثیر میگذارد، بلکه شرکتهای فولادی را با چالشهای محیط زیستی و اقتصادی با توجه به قوانین و مقررات وضع شده در کشورهای مختلف در خصوص محدودیت انتشار کربن و الزام به کاهش کربن در صنعت فولاد در سالهای آینده مواجه میکند. برای مطالعه مقاله “نقش فناوری فولاد سبز در حرکت به سمت توسعه پایدار” اینجا کلیک کنید.

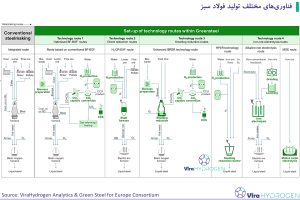

به منظور دستیابی به اهداف اقلیمی اتحادیه اروپا برای سال 2050 و کاهش 80 تا 95 درصدی انتشار کربندیاکسید نسبت به سطوح 1990، صنعت فولاد باید تحول اساسی در فرآیندهای تولید خود ایجاد کند. این امر تنها از طریق توسعه و پیادهسازی فناوریهای نوآورانه امکانپذیر است. در این راستا، سه راهبرد از منظر توسعه و بروزرسانی فناوری و فرایندهای تولید فولاد مطرح میشود. این سه نقشه راه شامل؛ 1- جلوگیری مستقیم از انتشار کربن (CDA) [1]، یکپارچهسازی فرآیندها (PI) [2]، و جذب و استفاده مجدد از کربن (CCU) [3] مطرح میشود که هرکدام رویکردهای متفاوتی برای کاهش انتشار کربن ارائه میدهد. در ادامه هر یک از این سه راهبرد و فناوریهای تولید فولاد سبز با جزئیات بیشتری مورد بررسی قرار میگیرند.

راهبرد اول: جلوگیری مستقیم از انتشار کربن (CDA)

راهبرد CDA بر استفاده از فرآیندهای تولیدی متمرکز است که از تولید مستقیم کربندیاکسید جلوگیری میکند. این روش عمدتاً شامل جایگزینی مواد و انرژیهای فسیلی با منابع پاک و تجدیدپذیر است و شامل فناوریهای زیر میباشد.

برای مطالعه مقاله “مروری بر زنجیره ارزش تولید فولاد؛ لزوم توسعه فناوری سبز” اینجا کلیک کنید.

احیای مستقیم مبتنی بر هیدروژن (H2-DR) [4]:

در این روش، در مرحله آهن سازی و احیا سنگ آهن، هیدروژن به عنوان کاهنده جایگزین کربن میشود تا اکسید آهن را به آهن فلزی تبدیل کند. این فناوری یک گزینه پیشرفته در مسیر جلوگیری مستقیم از انتشار کربن (CDA) است. که در صورت استفاده از هیدروژن سبز (هیدروژن تولید شده مبتنی برانرژیهای تجدیدپذیر)، میتواند انتشار کربندیاکسید را به صفر برساند. با این حال، این فناوری به زیرساختهای گسترده برای تولید، انتقال و ذخیرهسازی هیدروژن نیاز دارد. همچنین هزینههای بالای تولید هیدروژن سبز از چالشهای اصلی فرایند احیای مستقیم سنگ آهن مبتنی بر هیدروژن است.

سطح بلوغ فناوری (TRL) این روش در سال 2020 بین 8-6 بوده و پیشبینی میشود که تا سال 2050 به سطح 9 (آمادگی صنعتی) برسد. هزینه تولید فولاد با استفاده از این فناوری بین 532 تا 640 یورو در هر تن است. پروژههایی مانند HYBRIT در سوئد و SALCOS در آلمان پیشگامان توسعه این فناوری هستند.

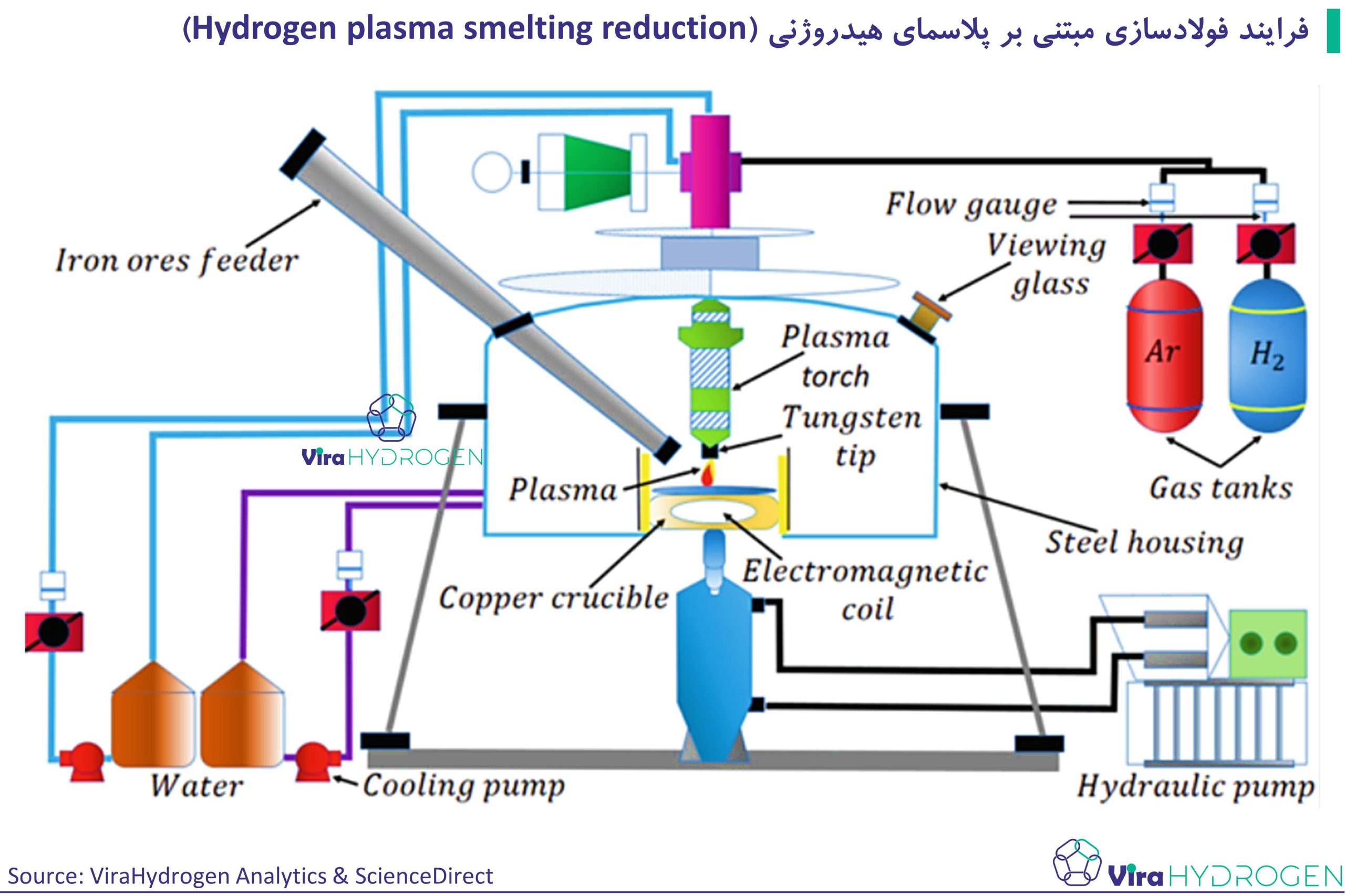

احیا مبتنی برپلاسمای هیدروژنی (HPSR) [5]:

در این فناوری که جز فناوریهای با بلوغ فناوری پایین (TRL 5) محسوب میشود از پلاسما برای فرایند احیا سنگ آهن و تولید مستقیم فولاد مذاب استفاده میشود. این فرایند تنها در یک مرحله، با استفاده از پلاسمای هیدروژن آهن موجود در سنگ معدن را از اکسیژن همراه آن جدا (احیا) میکند و آن را برای مرحله بعدی ذوب میکند؛ به همین دلیل این فرایند احیای ذوبی پلاسمای هیدروژن نامیده میشود. مزیت اصلی این روش تولید فولاد با خلوص بالا و کاهش آلایندگی است. با این حال، هزینه بالای سرمایهگذاری (CAPEX) و نیاز به مقادیر زیادی از انرژی تجدیدپذیر برای تولید پلاسما و هیدروژن از چالشهای مهم این فناوری هستند. شرکت Voestalpine در حال حاضر تنها تولیدکننده فولاد در جهان است که بر روی فناوری پلاسمای هیدروژنی در فرایندهای آهنسازی و فولادسازی در حال تحقیق و توسعه است.

الکترولیز قلیایی سنگ آهن (AIE) [6]:

در این فناوری با استفاده از فرآیند الکترولیز در دماهای پایین، آهن را از سنگآهن تولید میشود. AIE یکی از فناوریهای نوظهور در مسیر جلوگیری مستقیم از انتشار کربن (CDA) است و به دلیل استفاده از انرژی الکتریکی تجدیدپذیر، میتواند انتشار کربن را به طور قابل توجهی کاهش دهد. با این حال، هزینههای بالای سرمایهگذاری (CAPEX) و هزینههای عملیاتی (OPEX)، به ویژه به دلیل نیاز به تأمین برق تجدیدپذیر با مقادیر بالا، از چالشهای عمده این فناوری هستند.

سطح آمادگی فناوری (TRL) این روش در سال 2020 بین 5-6 بوده و پیشبینی میشود که تا سال 2050 به سطح 9 (آمادگی صنعتی) برسد. هزینههای سرمایهای و عملیاتی آن بین 645 تا 828 یورو در هر تن فولاد برآورد شده است. پروژههایی مانند ULCOS و SIDERWIN از جمله پروژههای مرجع این فناوری هستند. نیاز به برق تجدیدپذیر در مقادیر بالا یکی از مهمترین موانع در اجرای این فناوری محسوب میشود.

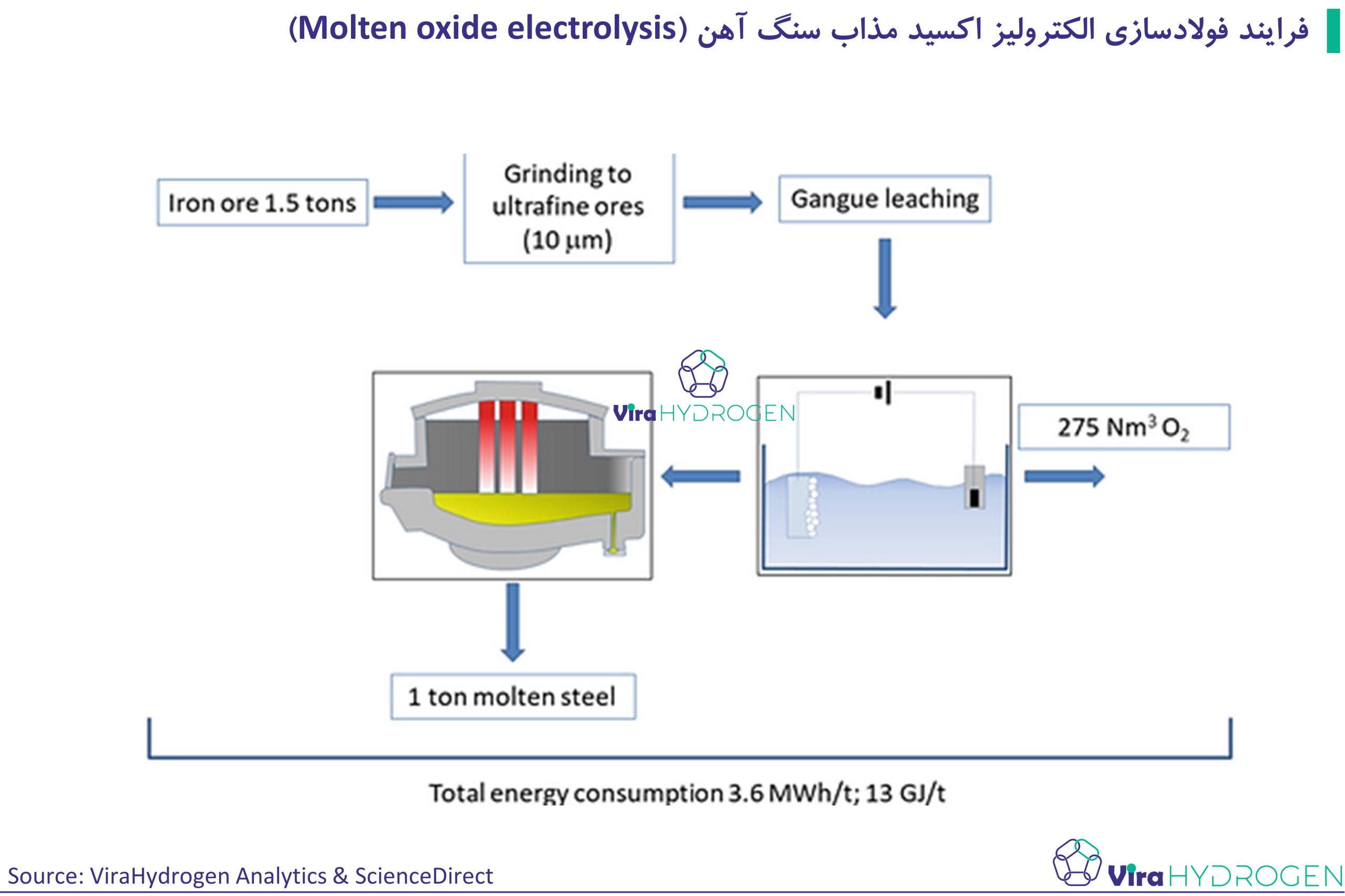

الکترولیز اکسید مذاب سنگ آهن(MOE) [7]:

الکترولیز اکسید مذاب فرآیندی است که در آن فلز مایع مستقیماً از خوراک اکسید آهن در دماهای بالا تولید میشود. این فناوری امکان کاهش کامل انتشار کربندیاکسید را فراهم میکند، اما به دلیل بلوغ فناوری پایین (TRL 2-4) و هزینههای بالای سرمایهگذاری و عملیاتی، هنوز در مراحل تحقیقاتی است.

هزینههای CAPEX و OPEX این فناوری نیز بسیار بالا برآورد شدهاند، که معمولاً 80-50 درصد بیشتر از روشهای سنتی فولادسازی است. این امر بهویژه به دلیل نیاز به تجهیزات خاص برای کار در دماهای بسیار بالا و مصرف انرژی زیاد برای فرآیند الکترولیز است. پروژههای تحقیقاتی مانند ULCOS و VALORCO در حال توسعه این فناوری هستند تا موانع اقتصادی و فنی آن را رفع کرده و به تجاریسازی آن نزدیک شوند.

راهبرد دوم: یکپارچهسازی فرآیندها (PI)

راهبرد یکپارچه سازی فرایندهای تولید فولاد بر بهینهسازی فرآیندهای موجود برای کاهش انتشار کربندیاکسید تمرکز دارد و اغلب با فناوریهای CCU یکپارچهسازی میشود.

احیای ذوبی با راکتور آهن مذاب (IBRSR) [8]:

در این فناوری بخشی از فرآیندهای آهنسازی و احیای سنگ آهن با یک راکتور آهن مذاب جایگزین میشود. روش احیای ذوبی با راکتور آهن مذاب به دلیل کاهش انتشار کربندیاکسید و بهرهوری انرژی بهتر، انجام واکنش احیا سریع و جداسازی خوب سرباره و آهن طی سالهای اخیر مورد توجه قرار گرفته است. این فناوری نیز در حال حاضر به صورت گسترده و در مقیاس تجاری به دلیل چالشهای فنی موجود در بخش پیش آمده سازی مواد اولیه و مدیریت کربن مورد استفاده قرار نمیگیرد.

در سال 2020، سطح بلوغ این فناوری (TRL) پایین بوده است و برابر با عدد 6 گزارش شده است. هزینههای سرمایه گذاری (CAPEX) این فناوری برای یک کارخانه با ظرفیت 15/1 میلیون تن در سال حدود 500 میلیون یورو برآورد شده است. یکی از پروژههای برجسته در این حوزه، پروژه HIsarna است که به توسعه و پیادهسازی این فناوری پرداخته است. این فناوری با پتانسیلهای بالا برای بهبود بهرهوری و کاهش آلایندگی، در حال تکامل است تا به یک راهحل پایدار و اقتصادی در صنعت فولاد تبدیل شود.

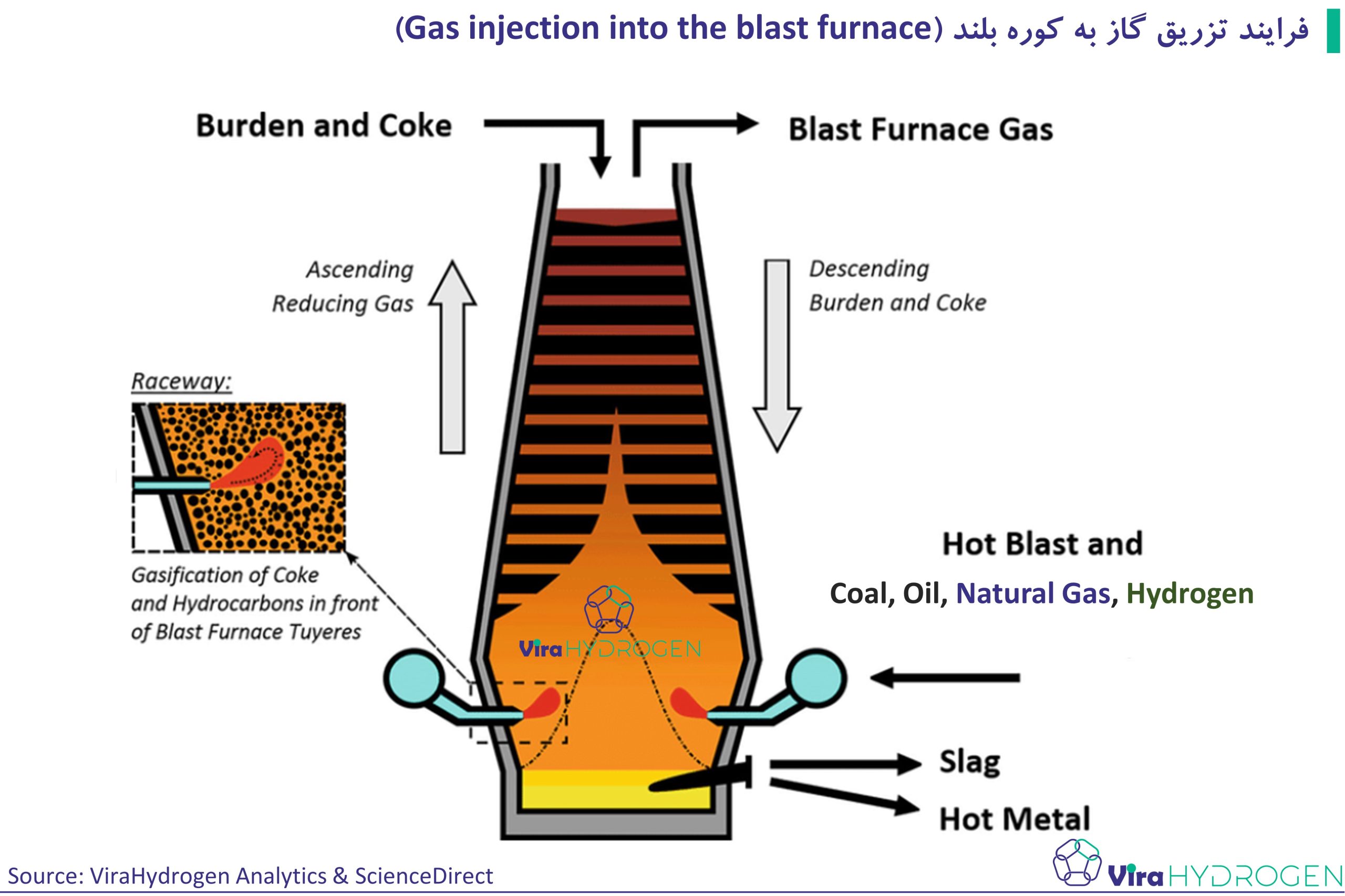

تزریق گاز به کوره بلند [9]:

در این روش، در واحدهای تولید کننده فولاد به روش کوره بلند، گاز طبیعی یا هیدروژن به عنوان جایگزین بخشی از زغالسنگ (کک به عنوان عامل احیا) در فرآیند احیا سنگ آهن در کوره بلند استفاده میشود. این روش امکان کاهش قابلتوجه انتشار کربندیاکسید (در صورت تامین هیدروژن از طریق انرژیهای تجدید پذیر و همچنین با توجه به آلایندگی کمتر گاز طبیعی نسبت به ذغال سنگ در فرایند احیا سنگ آهن) را با اصلاح حداقلی بخشهای فرایندی موجود در واحدهای کوره بلند فراهم میکند. از مزایای آن میتوان به سازگاری با زیرساختهای فعلی صنعت فولاد و کاهش هزینههای سرمایهگذاری نسبت به فناوریهای جدید اشاره کرد.

در سال 2020، سطح بلوغ فناوری (TRL) این روش بین 5-8 بود و پیشبینی میشود که تا سال 2050 به سطح 9 برسد. هزینههای CAPEX و OPEX این فناوری بسته به وجود یا عدم وجود فناوری CCUS (جذب و ذخیرهسازی کربن) بین 80 تا 150 یورو در هر تن فولاد متغیر است. پروژه ULCOS یکی از پروژههای پیشرو در این زمینه است که بهطور گسترده به تحقیق و توسعه این فناوری پرداخته است.

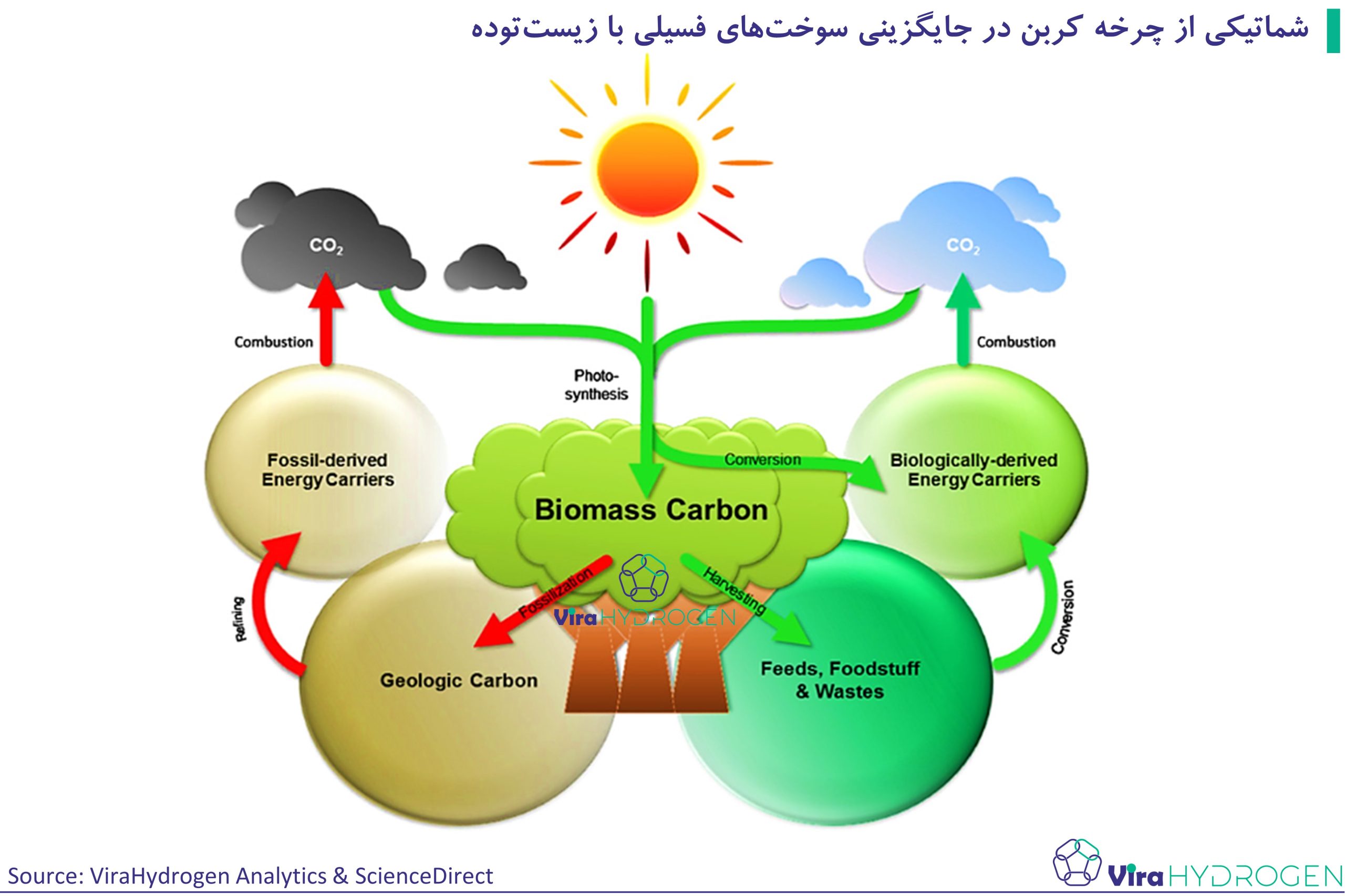

جایگزینی سوختهای فسیلی با زیستتوده [10]:

در این روش از منابع زیستی به جای زغالسنگ در فرایند احیا سنگ آهن مورد استفاده قرار میگیرد، به کاهش آلایندگی و سازگاری با فرآیندهای موجود کمک میکند. در فرآیند تولید فولاد به روش سنتی، زغالسنگ بهعنوان سوخت و کاهنده در فرآیند احیا سنگآهن استفاده میشود. زغال سنگ بهطور مستقیم با سنگآهن واکنش داده و اکسیژن را از سنگآهن جدا میکند و در نهایت آهن فلزی تولید میشود. در فناوری جایگزینی سوختهای فسیلی با زیستتوده، زغال سنگ توسط زیستتوده جایگزین میشود. زیستتوده بهعنوان کاهنده در واکنش احیا عمل میکند و برای تولید انرژی و گرما در کورههای فولادسازی به کار میرود.

این روش میتواند آلایندگی کربنی را کاهش دهد زیرا زیستتوده بهطور طبیعی کربن را از جو جذب کرده و در ترکیبات آلی خود ذخیره میکند. زمانی که زیستتوده به سوخت تبدیل میشود و در فرآیند احیا استفاده میشود، کربن موجود در آن بهجای اینکه به جو بازگردد، در فرآیند تولید فولاد مصرف میشود.

یکی از مزیتهای کلیدی این فناوری، امکان استفاده از زیرساختهای فعلی و کاهش هزینههای عملیاتی است. بهعلاوه، هزینههای CAPEX این فناوری نسبتاً پایین است که آن را به گزینهای مقرونبهصرفه برای بسیاری از کارخانهها تبدیل میکند. با این وجود، محدودیت در تأمین زیستتوده باکیفیت بالا و محدودیت در میزان کاهش کربندیاکسید به دلیل حفظ برخی بخشهای فرآیندهای فعلی، از چالشهای اصلی این رویکرد هستند.

در سال 2020، سطح آمادگی فناوری (TRL) این روش بین 2-7 قرار داشت و پیشبینی میشود که تا سال 2035 به سطح صنعتی برسد. این به این معنی است که در این دوره، فناوری به بلوغ کافی خواهد رسید تا بهطور گسترده در مقیاس تجاری استفاده شود.

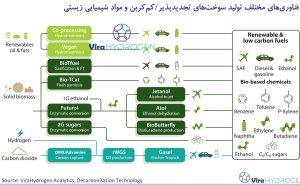

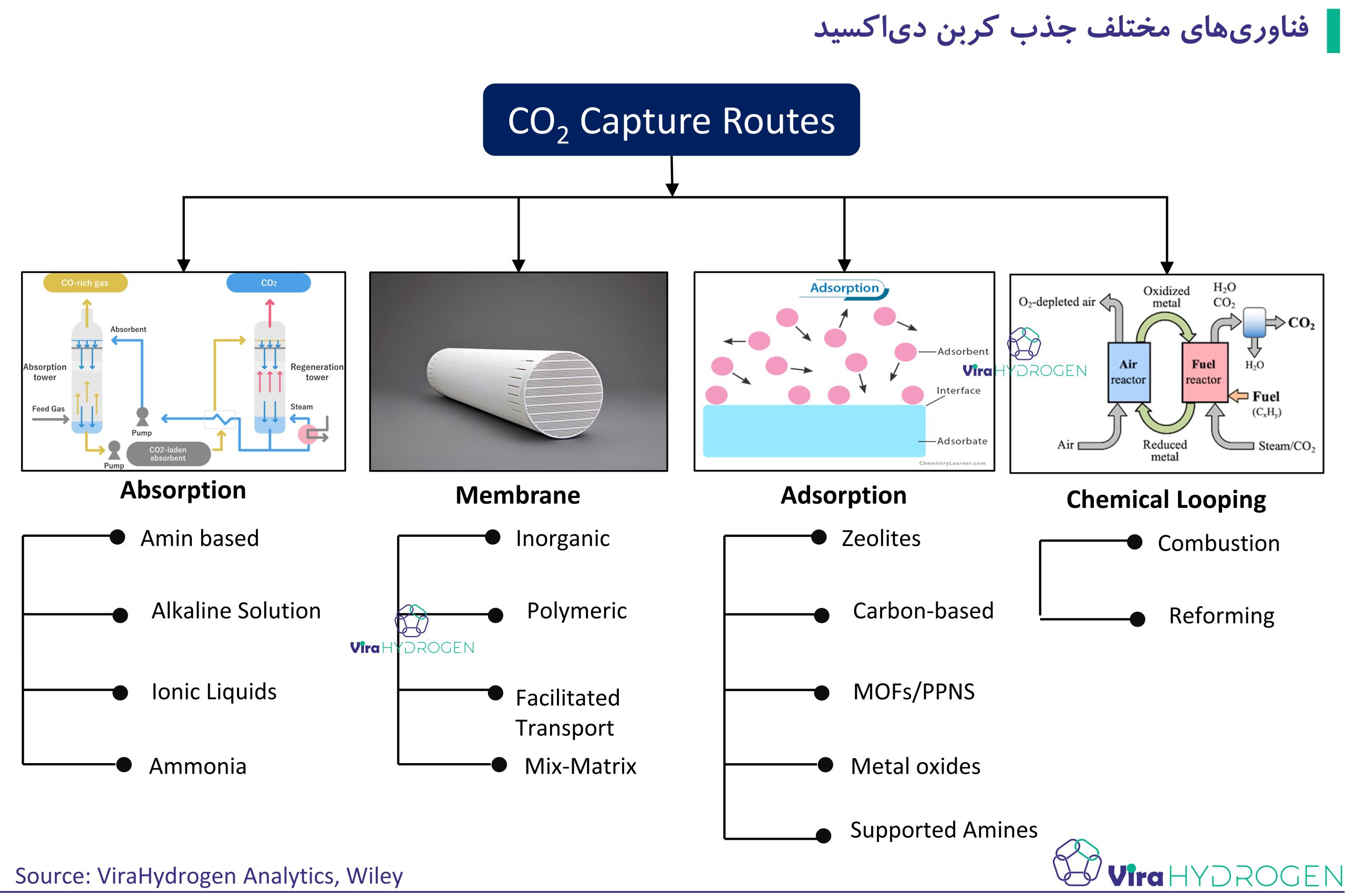

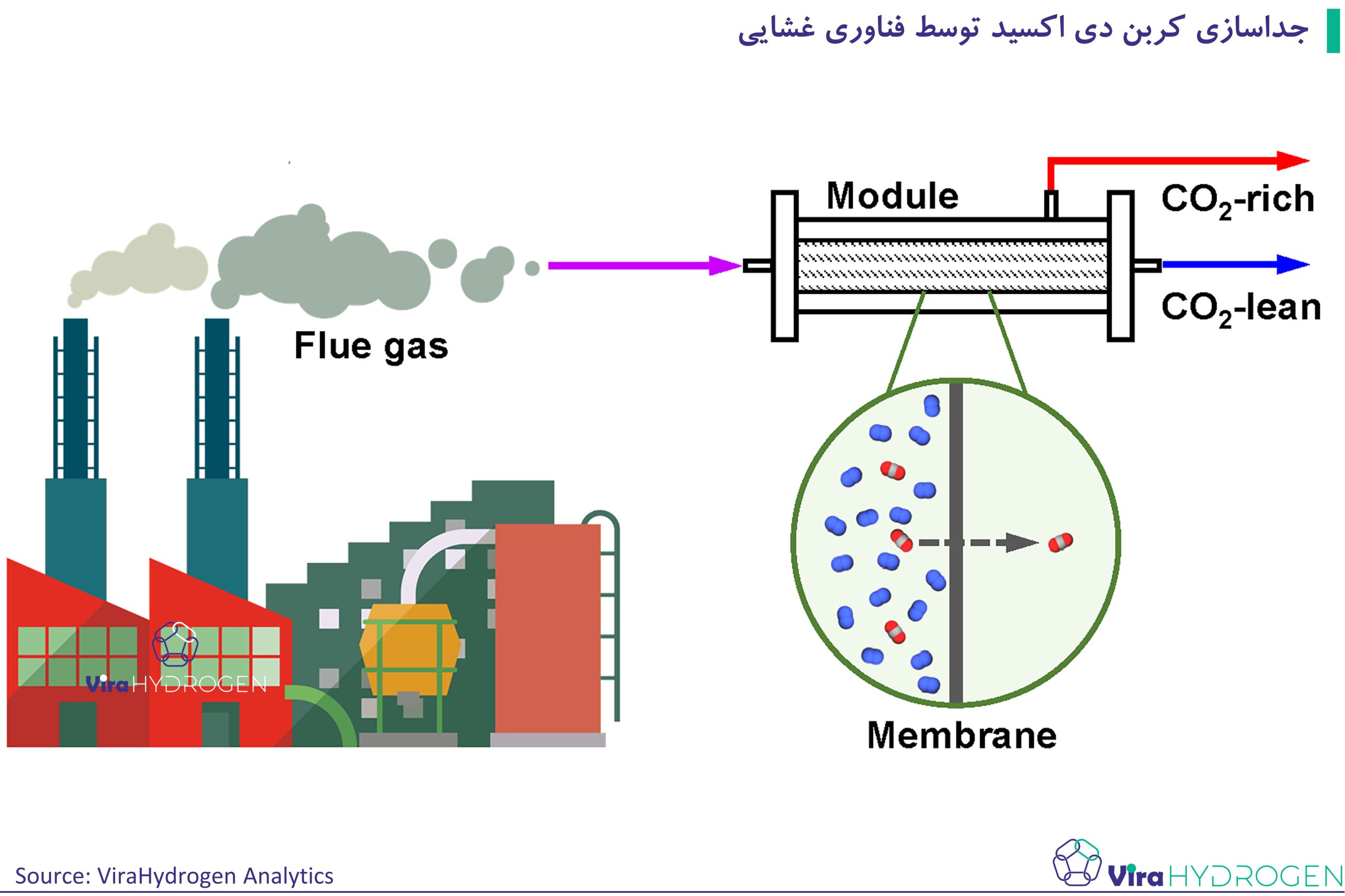

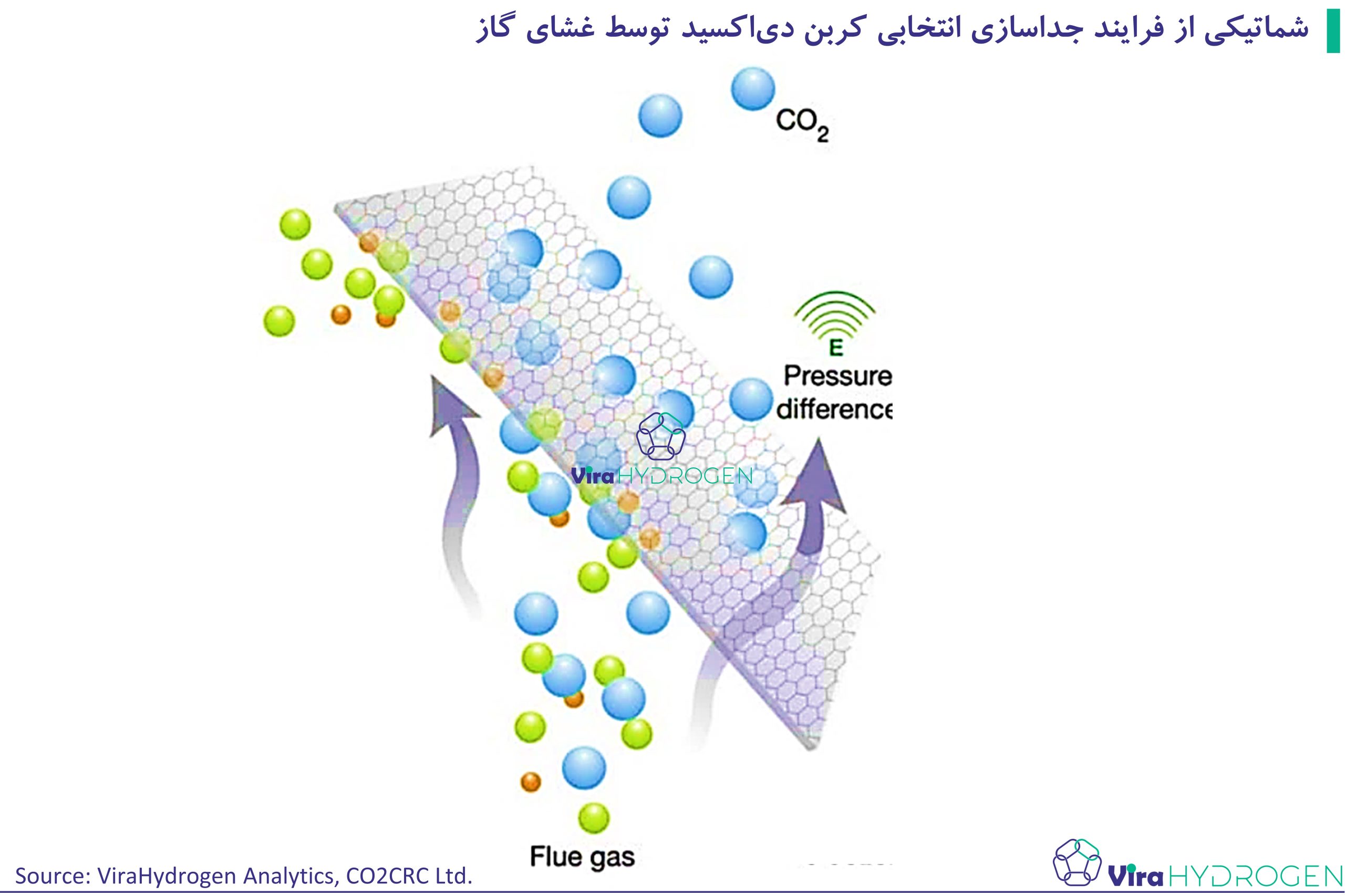

راهبرد سوم: جذب و استفاده مجدد از کربن (CCU)

شامل فرآیندهایی است که در آن گازهای کربندیاکسید تولید شده از صنایع مختلف، به جای انتشار به جو، جمعآوری و برای تولید مواد ارزشمند مانند سوختهای تجدیدپذیر، پلیمرها و مواد شیمیایی مورد استفاده قرار میگیرند. این فناوریها نه تنها به کاهش کربن در صنعت فولاد کمک میکنند، بلکه امکان بهرهبرداری از کربن بهعنوان یک منبع جدید را فراهم میآورند.

تبدیل اکسیدهای کربن [11]:

در این روش جهت جلوگیری از انتشار گاز کربندیاکسید در اتمسفر، کربندیاکسید تولید شده در بخشهای مختلف فرایند تولید فولاد جذب و جهت تولید محصولات پایین دستی زنجیره ارزش کربندیاکسید مورد استفاده قرار میگیرد. لذا تغییری در فرایند تولید فولاد انجام نمیشود. این فناوری میتواند علاوه بر کاهش انتشار کربندیاکسید، به تولید محصولات ارزشمند اقتصادی کمک کند. بهطور خاص، با استفاده از کربندیاکسید به عنوان یک ماده اولیه، امکان تولید محصولاتی همچون متانول، اوره و سدیم کربنات، آمونیوم بیکربنات، کلسیم کربنات و پلیمرهای مبتنی بر کربندیاکسید مختلف فراهم میشود. این رویکرد به کاهش اثرات منفی محیطزیستی صنعت فولاد و ایجاد بازارهای جدید برای مواد شیمیایی از منابع غیرمستقیم کمک میکند.

با این حال، اجرای این فناوری با چالشهایی نیز همراه است. یکی از موانع اصلی آن، هزینههای بالای سرمایه گذاری و همچنین هزینههای تولید جهت بازیابی کربندیاکسید و درصورت نیاز حملونقل آن به سایر مناطق است. هزینههای عملیاتی بازیابی کربن در این فناوری بین 408 تا 629 یورو به ازای هر تن فولاد تخمین زده میشود که بسته به مقیاس و تکنولوژیهای بهکار گرفتهشده متغیر است. با این حال، پروژههای پیشگام مانند Carbon2Chem و Steelanol در حال تحقیق و توسعه این فناوریها هستند و پیشبینی میشود که با پیشرفت در مقیاسپذیری و بهبود زیرساختها، این فناوری به یکی از روشهای اصلی در کاهش کربندیاکسید و تبدیل آن به محصولات تجاری در صنعت فولاد تبدیل شود.

فولادسازی با استفاده حداکثری از ضایعات [12] (بازیافت)

در حال حاضر در واحدهای تولید کننده فولاد و ذوب آهن نیز در بخش فولاد سازی، همراه با آهن مذاب تولید شده در بخش آهن سازی، ضایعات با مقدار مشخصی نسبت به آهن مذاب تولید شده در واحد احیا سنگ آهن نیز مورد استفاده قرار میگیرد. لذا منظور از فولاد سازی با استفاده حداکثری از ضایعات، استفاده صرف ضایعات جهت تولید فولاد است و آهن موذاب مورد نیاز صرفا از طریق ذوب ضایعات تامین میشود. این روش میتواند تا 80% انتشار کربندیاکسید را نسبت به فرآیندهای فولادسازی سنتی کاهش دهد، چرا که استفاده از ضایعات فولادی نیاز به فرآیندهای احیای سنگ آهن ندارد و در نتیجه میزان مصرف انرژی و انتشار آلایندگی کمتری خواهد داشتاستفاده از ضایعات فولادی نه تنها از نظر اقتصادی مقرون به صرفه است، بلکه بهطور قابل توجهی به حفظ محیطزیست و کاهش آلایندگی کمک میکند.

با این حال، چالشهایی نیز برای اجرای این فناوری وجود دارد. یکی از مشکلات اصلی، کیفیت متغیر ضایعات فولادی است که میتواند بر کیفیت فولاد تولیدی تأثیر بگذارد. علاوه بر این، نیاز به فرآوری پیشرفته ضایعات برای دستیابی به کیفیت مطلوب فولاد و تضمین قابلیتهای تولید در مقیاس صنعتی از دیگر موانع این روش بهشمار میرود. سطح بلوغ فناوری (TRL) فولادسازی با ضایعات در سال 2020 بین 4 تا 8 قرار داشت. هزینههای عملیاتی این فناوری به شدت به قیمت ضایعات و فرآیندهای مورد نیاز برای آمادهسازی آنها بستگی دارد. پروژههایی مانند FLEXCHARGE و ADAPTEAF در حال تحقیق و توسعه این فناوری هستند و امیدوارند که با بهبود کیفیت ضایعات و فرآیندهای بازیافت، این فناوری بتواند به یک راهحل پایدار و اقتصادی در صنعت فولاد تبدیل شود.

جمع بندی

صنعت فولاد یکی از بزرگترین منابع انتشار کربندیاکسید در جهان است و برای دستیابی به اهداف اقلیمی جهانی، شکلگیری بازارهای جهانی فولاد سبز و کاهش انتشار کربن، نیاز به تحول اساسی در فرآیندهای تولید است. برای این منظور، سه راهبرد اصلی در نظر گرفته شده است که هرکدام میتواند نقش قابل توجهی در کربنزدایی صنعت فولاد ایفا کند.

راهبرد اول، جلوگیری مستقیم از انتشار کربن (CDA)، با تمرکز بر استفاده از هیدروژن سبز به عنوان جایگزین کربن در فرآیند احیا سنگ آهن، میتواند به کاهش صفر درصدی کربندیاکسید منجر شود. فناوریهای نوظهور مانند احیای مبتنی بر پلاسما و الکترولیز سنگ آهن نیز در این دسته قرار دارند که هرچند هزینههای بالایی دارند، در درازمدت میتوانند به راهحلهای صنعتی مؤثری تبدیل شوند.

راهبرد دوم، یکپارچهسازی فرآیندها (PI)، بهینهسازی فرآیندهای موجود را هدف قرار میدهد. این راهبرد به ویژه در روشهایی مانند احیای ذوبی با راکتور آهن مذاب و تزریق گاز طبیعی یا هیدروژن به کورههای بلند، میتواند به کاهش انتشار کربن کمک کند. علاوه بر این، استفاده از زیستتوده به جای سوختهای فسیلی نیز از گزینههای اقتصادی و سازگار با زیرساختهای فعلی است.

راهبرد سوم، جذب و استفاده مجدد از کربن (CCU)، به بازیابی و تبدیل گازهای کربنی به مواد ارزشمند اقتصادی میپردازد. این رویکرد نه تنها به کاهش آلایندگی کمک میکند، بلکه با تبدیل کربن به سوختها، پلیمرها و مواد شیمیایی، فرصتهای جدید اقتصادی را ایجاد میکند.

در مجموع، این سه راهبرد به طور مکمل میتوانند به کاهش کربن در صنعت فولاد کمک کنند، اگرچه هرکدام با چالشهایی نظیر هزینههای بالای سرمایهگذاری، نیاز به زیرساختهای ویژه و محدودیت در تأمین منابع انرژی تجدیدپذیر مواجه هستند. با این حال، تحقیق و توسعه در این زمینهها میتواند به ایجاد راهکارهای اقتصادی و پایدار برای صنعت فولاد در جهت کاهش تأثیرات زیستمحیطی آن منجر شود.

تیم ویرا آمادگی خود را جهت برگزاری جلسات و کارگاههای مشترک و ارائه نظرات کارشناسی به سرمایهگذاران، مدیران و فعالان صنعت فولاد اعلام میدارد.

مراجع

[1] Carbon oxide conversion

[2] High-quality steelmaking with increased scrap usage

[3] carbon capture and utilization

[4] Hydrogen-based direct reduction

[5] Hydrogen plasma smelting reduction

[6] Alkaline iron electrolysis

[7] Molten oxide electrolysis

[8] Iron bath reactor smelting reduction

[9] Gas injection into the blast furnace

[10] Substitution of fossil energy carriers by biomass

[11] Carbon direct avoidance

[12] Process integration